O VSM permite avaliar o desempenho dos processos em análise e identificar a ocorrência de “perdas”, caracterizadas por padrões que os programas LEAN. A expressão “LEAN” surgiu de um estudo realizado por James Womack, no MIT – Massachusetts Institute of Technology, na década de 80. Analisando um grupo de empresas da cadeia automotiva, selecionado por apresentar resultados superiores aos obtidos por outras empresas do mesmo segmento, a equipe coordenada pelo Prof. Womack sintetizou as principais ferramentas e práticas gerenciais utilizadas e utilizou a expressão “Lean Production” para referir-se a elas.

Na década de 90, os princípios e técnicas que compõem a “Lean Production” começaram e a ser aplicados em outras áreas das empresas. Esta aplicação iniciou-se pelas atividades consideradas de “suporte” à fabricação, principalmente qualidade, manutenção, engenharia de produto, logística e suprimentos. Estas aplicações foram denominadas, mais tarde, como exemplos pioneiros de “Lean Office”.

No final da década de 90, empresas de outros segmentos de atuação também adotaram ferramentas e práticas do “Lean”. Surgiu a expressão “Lean Thinking”, conhecida como “Mentalidade Enxuta”. Atualmente, os princípios LEAN são amplamente difundidos e podem ser aplicados a qualquer tipo de organização, a qualquer produto ou processo.

Este artigo apresenta os princípios “Lean” e explora o potencial de benefícios de sua aplicação aos processos de usinagem.

Os processos de usinagem são conhecidos desde o século XIX. Existem várias ferramentas para otimização de condições de usinagem. O objetivo principal destas ferramentas é conseguir retirar maiores quantidades de sobremetal, com menores esforços de usinagem, em menor tempo, com menor consumo de ferramentas e nas condições de qualidade (tolerâncias dimensionais e acabamento) exigidas pelas especificações de produto.

Trata-se na verdade, de conciliar duas ações distintas e conflitantes: a maior taxa de remoção de material possível, com o menor desgaste e consequente menor taxa de consumo de ferramentas de corte.

A análise dos processos de usinagem a partir da abordagem “Lean” permite avaliar e classificar as etapas dos processos de usinagem em atividades AV e NAV (agregam e não agregam valor), e identificar oportunidades de melhorias de performance.

No próximo item deste artigo, serão apresentados os princípios do “Lean” que permitirão aprofundar esta análise.

Fundamentos do “Lean”

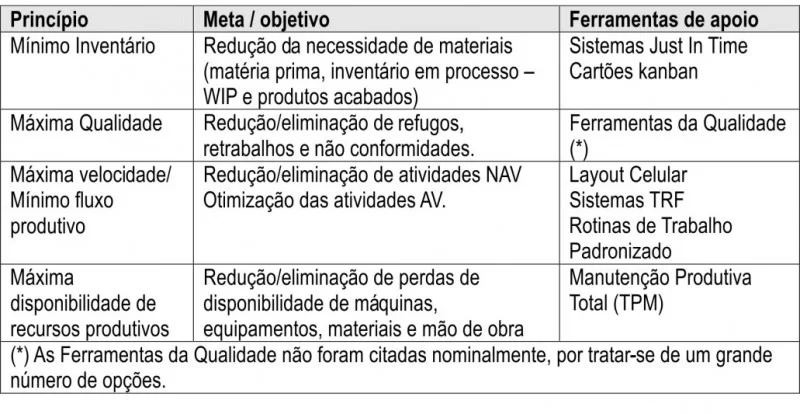

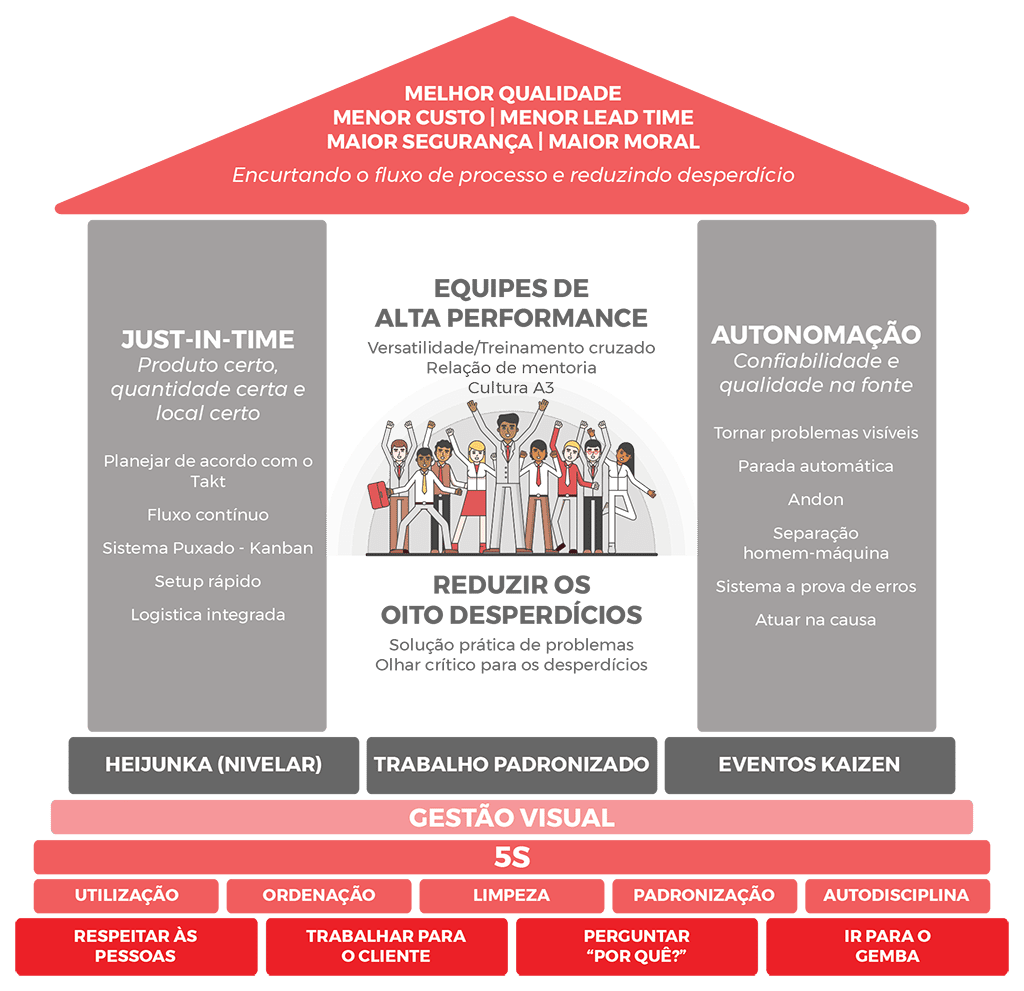

O “Lean Thinking” ou “Mentalidade Enxuta” baseia-se na aplicação de 4 princípios, conforme pode ser visto na figura (1).

Cada princípio corresponde a um objetivo ou meta parcial, e desdobra-se em ferramentas de apoio, conforme a tabela (1).

Tabela (1): Princípios LEAN, metas e ferramentas de apoio

Para orientar a aplicação das ferramentas de apoio, o “Lean Thinking” apóia-se no diagnóstico através do VSM (Value Stream Mapping) – Mapeamento do Fluxo de Valor.

O VSM permite avaliar o desempenho dos processos em análise e identificar a ocorrência de “perdas”, caracterizadas por padrões que os programas LEAN denominam “8 fontes de desperdícios”.

As 8 fontes de desperdícios LEAN são:

1) Superprodução: produzir em quantidades além do necessário, antes do momento requerido pelo “cliente” (interno ou externo), implicando em aumento de inventário em processo. Geralmente, ocorre em função de erros de previsão, variações de demanda ou problemas de planejamento.

2) Demoras e Esperas: períodos longos de inatividade por problemas de desabastecimento, fluxo descontínuo, desbalanceamento de operações.

3) Movimentação excessiva de pessoas, materiais e informações;

4) Processos inadequados: uso inadequado de parâmetros, ferramentas, procedimentos e sistemas;

5) Inventário em excesso;

6) Movimentação desnecessária do operador: ocorre por problemas de organização dos postos de trabalho (busca de informações, ferramentas e materiais necessários para a realização de suas tarefas);

7) Produtos ou componentes defeituosos: erros em produtos, processos, falhas de informação e documentação inadequada ou incompleta;

8) Mau uso do capital intelectual.

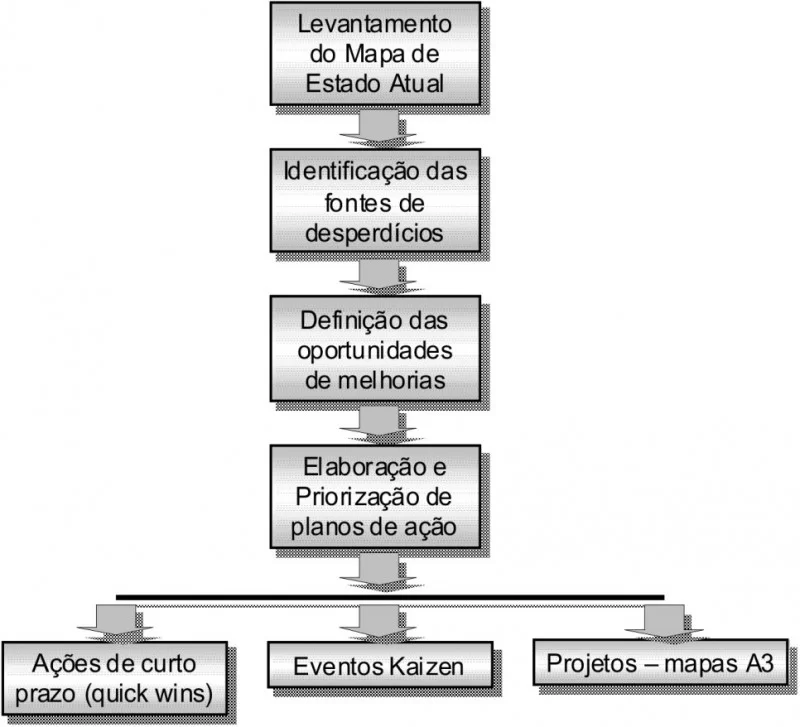

O VSM utiliza uma forma padronizada de representação de atividades para modelar um processo (produtivo, administrativo ou transacional) e identificar as “fontes de desperdícios” que ocorrem. A partir desta identificação, são estruturados planos de ação (com base nos princípios do LEAN) e utilizando-se as ferramentas de apoio relacionadas a cada princípio.

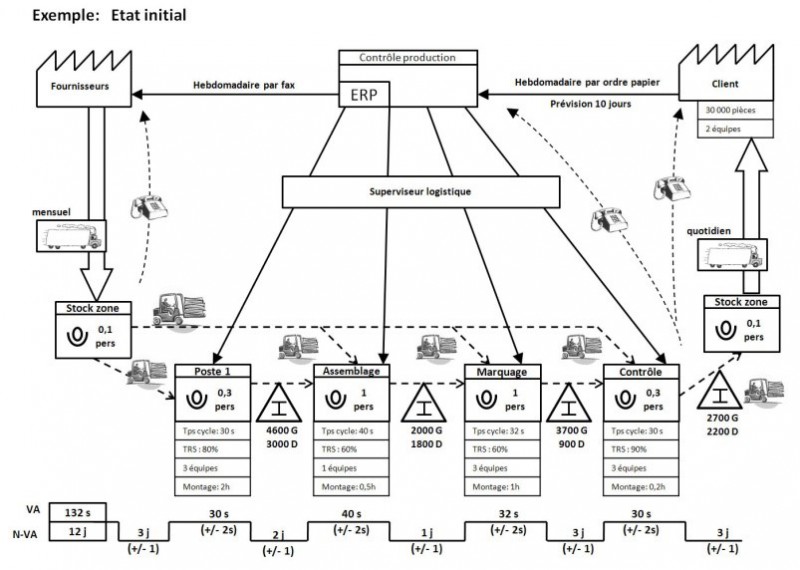

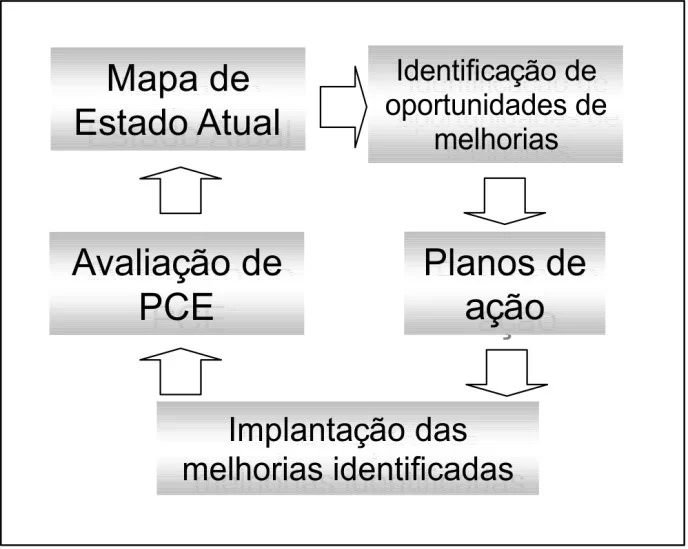

O procedimento completo, desde a aplicação do VSM até a estruturação dos planos de ação, está mostrado na figura (2).

Na fase de elaboração do Mapa de Estado Atual, o processo em análise é modelado e calcula-se sua eficiência, utilizando-se a métrica PCE (Process Cycle Efficiency).

O valor de PCE é medido da seguinte forma:

PCE = [(Tempo relativo ás atividades AV) / (Tempo total do processo em análise)] x 100

Em função do resultado gerado pelo PCE, tem-se uma visão inicial sobre o potencial de melhorias que o processo em análise apresenta.

Um exemplo de determinação de PCE é mostrado a seguir.

PCE = [(Tempo de Valor Agregado ou Tva) / (Lead Time Total)] x 100

Tva = tempo em que ocorrem atividades que agregam valor

Lead Time = tempo total de processamento

Exemplo:

Para um valor de Tva (Tempo de Valor Agregado) de 3h em um tempo total de processamento de 12 dias, tem-se:

PCE = [ 3 ] / [ 12 x 8h/dia ] = 0,03 ou 3%

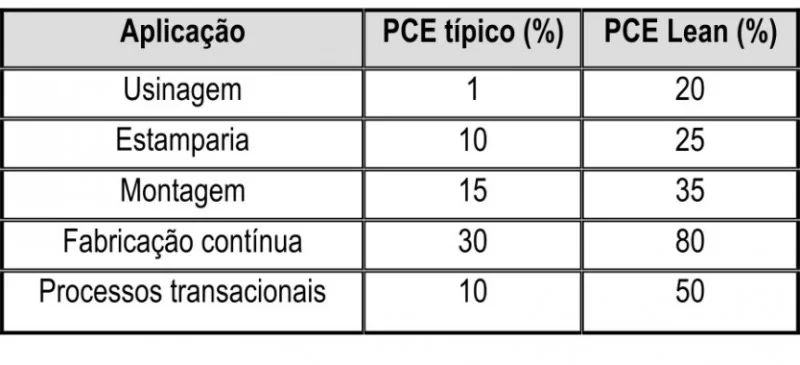

A tabela seguinte (tabela 2) apresenta valores de referência para PCE, de acordo com a natureza de cada processo.

Como pode ser observado examinando-se a tabela (2), para processos de usinagem, é comum encontrar valores de PCE da ordem de 1% . Para ambientes LEAN, o valor esperado de PCE é de 20%.

Após medir o PCE do processo em análise, identificam-se as fontes de desperdícios, de acordo com o padrão LEAN (8 perdas).

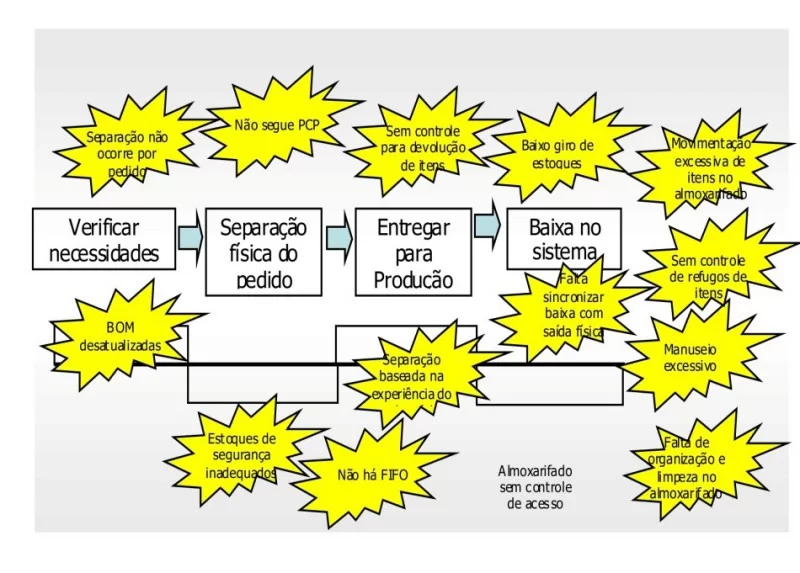

A figura seguinte (figura 3) apresenta uma visão parcial de um Mapa de Estado Atual para um processo administrativo, onde são mostradas as fontes de desperdícios, identificadas durante a modelagem do processo.

As oportunidades de melhorias são geradas a partir de cada “fonte” de desperdício.

É comum, nesta etapa do procedimento, que sejam encontradas muitas oportunidades de melhorias, o que leva à necessidade de priorizar algumas ações.

O principal critério utilizado para priorizar ações sobre oportunidades evidenciadas é avaliar o impacto de tais ações sobre os valores de PCE.

De modo geral, priorizam-se as ações de maior potencial de impacto sobre o valor de PCE, mas existem outras considerações a serem feitas: ações que envolvem trabalhos na interface entre caixas de processos diferentes, requerem participação de pessoas de várias áreas e gestão interdepartamental, e podem ser mais complexas para implantar.

Ações que demandem necessidades de pequenos investimentos (dispositivos poka yoke, por exemplo) podem ser preteridas por outras, de custo “zero” e resultados imediatos.

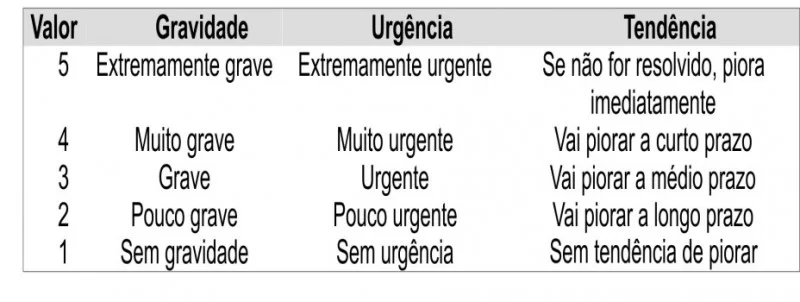

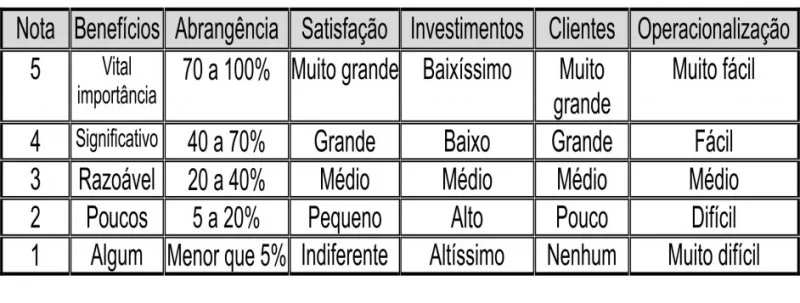

Quando for necessário, ou seja, o número de oportunidades de melhorias for muito grande, pode-se utilizar matrizes de priorização, como as mostradas nas tabelas (3) e (4) seguintes.

Estas matrizes auxiliam na tarefa de selecionar as oportunidades de melhorias que serão primeiramente convertidas em planos de ação, para implantação imediata.

De acordo com o grau de complexidade de cada plano de ação, pode-se utilizar, na sua formatação, os padrões conhecidos por “quick wins”, eventos kaizen ou mapas A3.

Quick Wins

São ações de curto prazo, mudanças simples de procedimentos, simplificação de tarefas, modificações de atividades, que podem ser realizadas e efetivadas rapidamente, sem necessidades de investimentos ou treinamento.

Eventos Kaizen

São organizados para mudanças de médio prazo (períodos variáveis de 7 a 15 dias, em média), e que incorrerão em pequenas alterações, tais como: modificações de layout, reorganização de postos de trabalho, novas rotinas de trabalho padronizado, introdução de painéis para gerenciamento visual de tarefas, rebalanceamento de operações, etc.

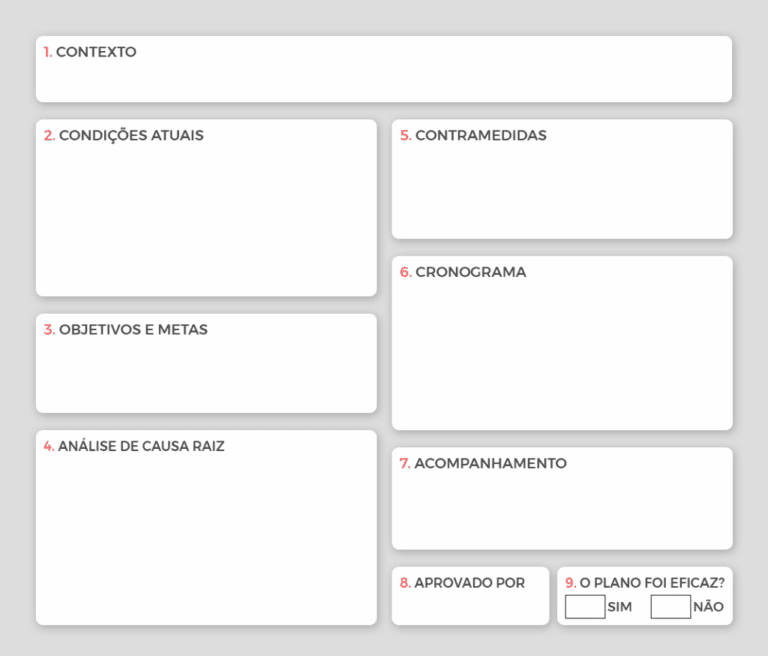

Mapas A3

São utilizados quando as ações de maior complexidade, exigem monitoramento de atividades, cronograma, ações de longo prazo, investimentos em equipamentos e treinamento, desenvolvimento de dispositivos, etc.

A figura seguinte (figura 4) apresenta exemplo de um mapa A3 elaborado para monitorar as ações que visam à implantação de programa 5S.

Para avaliar o potencial de aplicação de LEAN aos processos de usinagem, deve-se antes entender corretamente o conceito de “valor agregado” e como ele se aplica a estes processos.

O processo de usinagem caracteriza-se pela retirada de sobremetal de uma peça/componente, a partir da ação de uma ferramenta de corte. Trata-se portanto, de um processo de modificação física de uma peça /componente pela retirada de material (“cavaco” de usinagem).

Portanto, para processos de usinagem, as etapas do processo que agregam valor são aquelas onde ocorre efetiva retirada de material.

Assim, tarefas como fixar peça, medir dimensões, ajustar dispositivos, etc… são etapas importantes do processo de usinagem, mas são atividades de suporte, e não agregam valor, na perspectiva LEAN.

Para evitar confusões relativas a este conceito de “valor agregado” deve-se considerar, para os processos de usinagem, que atividades AV (agregam valor) são as etapas de retirada de material. Atividades NAV (não agregam valor) são as atividades de suporte às etapas AV e embora não agreguem valor na perspectiva LEAN, são etapas necessárias do processo.

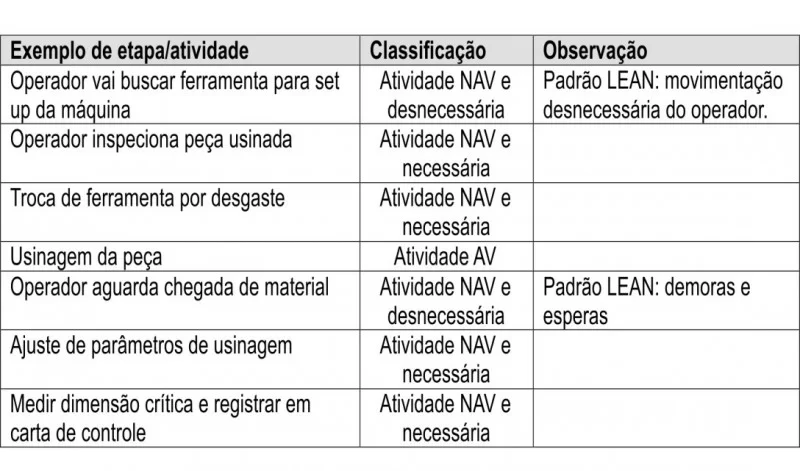

A tabela (5) seguinte procura identificar os tipos de atividades que ocorrem em um processo de usinagem e classificá-las de acordo com os seguintes critérios:

- a) Atividades AV ou NAV;

- b) Atividades NAV necessárias (de suporte ao processo) ou desnecessárias (“perdas” ou desperdícios, segundo o padrão LEAN).

Para esta finalidade, utilizam-se etapas típicas de um processo de usinagem, que podem ocorrer na prática cotidiana de qualquer empresa.

Uma vez identificadas as atividades AV/NAV em um processo de usinagem, pode-se avaliar o potencial de melhorias que ele apresenta.

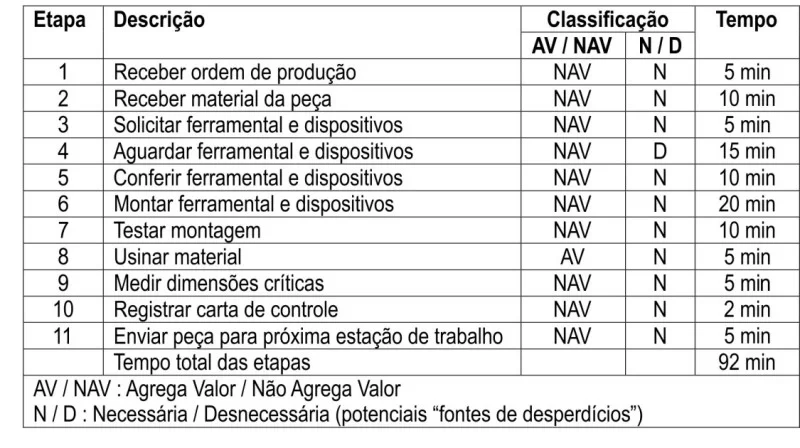

Para ilustrar esta questão, será examinado um conjunto de atividades de um processo de usinagem, mostrado na tabela seguinte (6). Os dados fornecidos na tabela (6) referem-se à observação real de um processo. Os valores de tempos foram aproximados.

A partir da análise de cada etapa do processo, calcula-se o potencial de valor agregado (%VA) e o potencial de valor agregado em relação ao tempo (%VAt).

Deve-se ter em mente que, ao analisar operações de usinagem, utiliza-se a classificação de cada etapa em “AV” ou “NAV” para diferenciar aquelas onde ocorre transformação de matéria prima (AV), das etapas de apoio, que são consideradas como NAV , embora sejam necessárias.

Existe também a necessidade de identificar as etapas NAV, e que são consideradas desnecessárias. Tais etapas configuram as “fontes de desperdícios” e devem ser imediatamente eliminadas ou reduzidas.

Para o processo de usinagem da tabela (6) identificam-se:

– 1 etapa AV (etapa 8);

– 1 etapa NAV e desnecessária (etapa 4);

– 9 etapas NAV e necessárias.

Assim, os valores de %VA e %VAt para o processo em análise são:

%VA = [(Numero de etapas que agregam valor)/(Numero total de etapas do processo)]x100

%VA = (1/11) x 100 = 9,09%

%VAt = ( 5 min / 92 min ) x 100 = 5,43%

Estes resultados mostram que para o processo analisado, apenas 1 etapa agrega valor (etapa 8). São realizadas 11 etapas (das quais 9 são necessárias e uma é desnecessária) para que o processo ocorra.

Em relação ao tempo gasto no processo, apenas 5,43% do tempo total é gasto com a etapa 8, que agrega valor. Portanto, 94,57% do tempo total é gasto nas etapas que não agregam valor (NAV).

Assim, de acordo com o padrão LEAN e considerando os resultados obtidos para o processo em análise, as estratégias de melhorias devem estar focadas em:

- a) Eliminar as etapas que são caracterizadas como “desperdícios” (no caso, a etapa 4) – não agregam valor e são desnecessárias;

- b) Reduzir o tempo das etapas NAV, mas que são necessárias;

- c) Eliminar ou simplificar as etapas NAV que são necessárias;

- d) Reduzir o tempo da etapa AV, apara obter ganhos de velocidade do processo.

A figura seguinte (figura 6) apresenta os resultados obtidos e exemplos de melhorias que podem ser implementadas para melhorar o desempenho do processo.

As melhorias devem sempre estar focadas em aumento de valor agregado (%VA, %VAt) e de eficiência (PCE).

Figura (6): Cálculo de %VA e %VAt para o processo em análise

As ações de melhorias sugeridas impactam diretamente sobre o valor agregado (%VA e %VAt) e sobre a eficiência do ciclo de processo (PCE).

A única ação de melhoria que pode causar problemas de análise é a redução do tempo da etapa 8.

Se esta ação for tomada isoladamente, os valores de %VAt e PCE podem ser reduzidos, o que aparentemente cria uma situação contraditória: a introdução de uma melhoria no processo causando uma redução nos indicadores de desempenho utilizados.

O analista de processos responsável pelas ações de melhorias deve considerar esta questão. A melhoria de desempenho do processo, neste caso, deve basear-se na redução de custos de produção e no aumento da capacidade produtiva, conforme mostrado na figura (6), na coluna de resultados esperados.

Outra questão a ser avaliada é a priorização de ações de melhorias. Conforme visto anteriormente neste artigo, a escolha de ações de melhorias deve obedecer a algum critério de priorização. Neste caso, priorizam-se as ações que causam maior impacto sobre os indicadores. Para o processo em análise priorizam-se as ações de melhorias sobre as etapas 4 e 6.

No entanto, deve-se considerar também o potencial de melhorias que as ações podem causar.

Uma ação que reduza o tempo da etapa 6 em 5min, causa (para os indicadores utilizados) o mesmo efeito que uma ação de eliminação da etapa 11.

Desse modo, a priorização deve considerar tanto as etapas críticas do processo, como o potencial de melhorias que as ações propostas envolvem.

Considerações Finais

A aplicação de princípios do LEAN e a utilização do Mapeamento do Fluxo de Valor para os processos de usinagem pode trazer grandes benefícios.

No entanto, é necessário entender e utilizar adequadamente os conceitos LEAN de valor agregado e eficiência do ciclo de processo para identificar as oportunidades de melhorias que os processos de usinagem apresentam.

O conhecimento específico necessário aos analistas de processos sobre usinagem permite identificar ações de melhorias que na maioria das vezes, concentram-se nas atividades AV, tais como a redução dos tempos de usinagem.

Estas melhorias são importantes e fundamentais, mas conciliar estes esforços de melhoria com a redução ou eliminação das atividades NAV, necessárias (de suporte aos processos de usinagem) ou desnecessárias (as “perdas” no padrão LEAN, que geram as oportunidades de melhorias) deve ser o caminho a ser utilizado pelas empresas, para identificar e agir sobre as etapas que causam maior impacto sobre seus resultados, direcionando os esforços de modo mais efetivo.

A necessária redução contínua de custos, a partir de ações constantes de melhoria de processos pode ser obtida a partir de um programa consistente e estruturado de aplicação de LEAN, alicerçado na utilização de VSM para os processos de usinagem.

Nos acompanhe também no Facebook, Instagram e Linkedin para ficar sempre atualizado dos nossos conteúdos.

Bibliografia de Apoio

HOWARDELL, D. Seven skills people need to create a lean enterprise. In: Lean Thinkers’ Corner, 2004. (http://www.lean.org/Community/Resources/ThinkersCorner.cfm) Acesso em: 29 abr. 2004.

ROTHER, M.; SHOOK, J. Learning to See – value stream mapping to add value and eliminate muda. Massachusetts: Brookline, 1999. 102p.

JONES, D.; WOMACK, J. Seeing the whole – mapping the extended values stream. Massachusetts: Brookline, 2002. 97p.

THE LEAN ENTERPRISE INSTITUTE. The value stream manager. In: Lean Thinkers’ Corner, 1999. (http://www.lean.org/Community/Resources/ThinkersCorner.cfm) Acesso em: 29 abr. 2004.

WOMACK, J. The product family matrix: homework before value stream mapping. In: Lean Thinkers’ Corner, 2001. (http://www.lean.org/Community/Resources/ThinkersCorner.cfm) Acesso em: 29 abr. 2004.

WOMACK, J.;JONES,D.T. A Mentalidade Enxuta nas Empresas: Lean Thinling. Rio de Janeiro: Elsevier, 2004. 408p.

DUGGAN, K.J. Creating Mixed Model Value Streams. New York: Productivity Press, 2002. 206p.

LAUGENI,F.P.; MARTINS, P.G. Administração da Produção. São Paulo: Saraiva, 2005. 562p.

SORMAZ, N.D.; SUER, G.A. PROCEEDINGS OF GROUP TECHNOLOGY/CELLULAR MANUFACTURING WORLD SYMPOSIUM – 2003. Columbus, Ohio: OHIO University Press, 2003. 295p.