Para que as iniciativas Lean funcionem, é preciso integrar aspectos técnicos e sociais

O contexto de competição global impõe às empresas requisitos de qualidade, custo e tempo de resposta, cada vez mais rigorosos. Não obstante, a necessidade de transformação dos processos em direção à agilidade também significa que as empresas devem lidar com constantes mudanças na concepção de seus produtos e serviços, superando as expectativas de seus clientes, ao mesmo tempo em que reduzem seus custos e o tempo requerido para tais mudanças.

Essas são tarefas árduas, mesmo para as organizações mais ágeis. Por esse motivo, um número cada vez maior de empresas vem buscado incorporar técnicas e iniciativas Lean ao seu cotidiano.

A atual difusão do interesse e da aplicação de ferramentas Lean vem se mostrando similar ao movimento da qualidade na década de 90. Muitos dos erros cometidos nas iniciativas de melhoria da qualidade estão sendo replicadas na jornada para se tornar Lean. Muitas organizações começaram suas iniciativas de melhoria de qualidade simplesmente copiando técnicas de organizações japonesas bem sucedidas. Inicialmente eram círculos de controle de qualidade (CCQs), seguidos do uso de controle estatístico do processo (CEP). Algumas delas até se aventuraram aplicando técnicas mais sofisticadas, como o delineamento de experimentos (DOE).

Entretanto, o progresso definitivo foi postergado até que organizações de vanguarda percebessem que a verdadeira melhoria da qualidade requer mais do que a simples cópia de técnicas. Para ser alcançada, a melhoria da qualidade necessita de programas abrangentes de gestão da mudança, como a gestão da qualidade total (TQM), que engloba aspectos tecnológicos e sociais da gestão da qualidade. Hoje, muitas organizações estão repetindo erros do passado quando tentam implementar técnicas Lean sem levarem em conta seus aspectos sociais.

Devem ser encorajadas as abordagens de planejamento e implantação de técnicas Lean que sejam consistentes com as lições aprendidas há duas décadas, durante os esforços da gestão da qualidade total. É possível constatar que uma abordagem que envolve aspectos sociais e culturais da organização é essencial ao sucesso da implantação de Lean. Este artigo apresenta uma ferramenta de planejamento chamada “Matriz de Planejamento de Implantação de Lean”. Tal ferramenta ajuda a determinar os fatores sociais e culturais da organização que serão potencialmente empecilhos às iniciativas Lean.

Integração de Sistemas Sócio-Técnicos

A integração de sistemas sócio-técnicos (ISST) é um modelo conceitual que possibilita às organizações introduzirem novos processos e métodos Lean com mais eficácia. Os seus benefícios são a utilização mais rápida e completa dos métodos Lean e maior impacto econômico.

O método ISST tem como premissa o fato de que todas as organizações combinam um sistema técnico com um sistema social. O sistema técnico inclui toda a tecnologia e os processos de trabalho da organização, enquanto o sistema social inclui seu pessoal, seu sistema organizacional e sua cultura.

Os sistemas técnicos e sociais são interdependentes, de tal forma que um deles não consegue desempenhar o trabalho da organização sem o outro. A tecnologia deve ser operada por pessoas, trabalhando dentro das restrições dos processos. Quando métodos Lean são introduzidos, é necessário considerar sua interação com o presente sistema social.

Métodos Lean têm maior probabilidade de surtir os seus resultados planejados, nos cenários onde os sistemas sociais são capazes de suportar e manter o novo sistema técnico. Por exemplo, organizações que têm histórico de bons resultados advindos da solução de problemas por meio de trabalho em equipe, possuem um sistema social alinhado com os requisitos para a implantação de manufatura celular, um componente comum da metodologia Lean.

Por outro lado, em organizações em que há desalinhamento entre os sistemas técnicos e sociais, a implementação de iniciativas Lean pode ser problemática e os resultados projetados podem não se concretizar. Por exemplo, uma organização em que os departamentos funcionais resguardam veementemente sua autonomia e liberdade, terá dificuldades na tentativa de reorganizar seus processos nas suas interfaces funcionais.

Talvez o principal entrave na disseminação da adoção dos métodos Lean sejam as normas, crenças e valores que colaborem com a cultura da produção em massa, ou seja, a crença de que produzir mais, mais rápido e mais cedo é melhor. Essa cultura tem interferência direta no correto dimensionamento dos recursos e, principalmente, do sistema técnico adequado para se tornar Lean.

Em suma, sem uma consideração cuidadosa do sistema social, podem surgir obstáculos que tornem dificultosos alguns aspectos da implantação de metodologia Lean. Alguns fatores sociais podem ser claramente identificados. Infelizmente, outros fatores são sutis e podem vir a aflorar em fases críticas do processo de implantação, causando dificuldades em um processo naturalmente complexo. O segredo é a antecipação das barreiras do sistema social e o planejamento para lidar com elas, ainda na fase de concepção do sistema técnico.

Otimização Conjunta

O processo de otimização conjunta consiste na concepção simultânea dos sistemas técnicos e sociais, de forma a se criar uma organização capaz de entregas de alta performance. A otimização conjunta reconhece que organizações que buscam otimizar o sistema técnico às custas do aspecto social, ou vice-versa, acabam por ter uma performance abaixo do ótimo. A alta performance requer que ambos os sistemas operem conjuntamente e de forma eficaz, alinhando novas tecnologias, processos robustos, sistemas de reconhecimento, boas práticas de gestão de pessoal e boa estrutura organizacional.

A concepção de um sistema sócio-técnico integrado é composta de quatro etapas fundamentais:

1. Concepção do sistema técnico preliminar

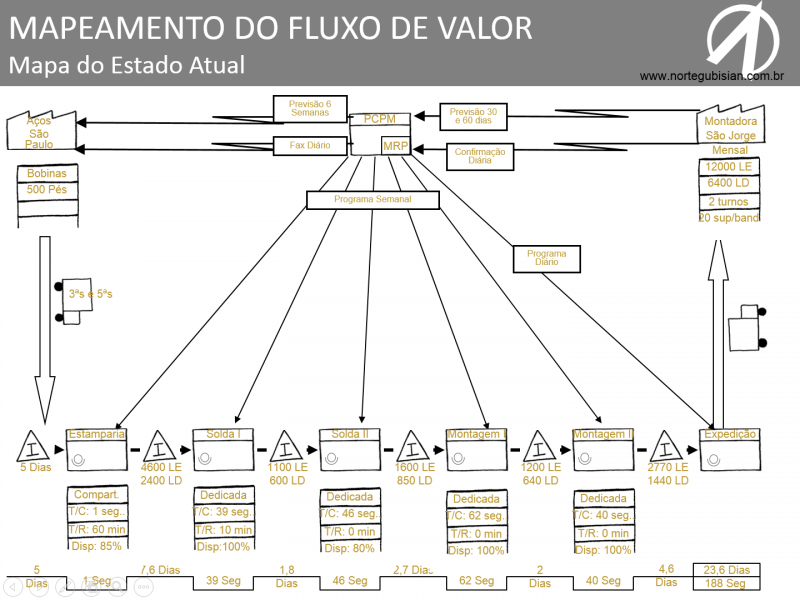

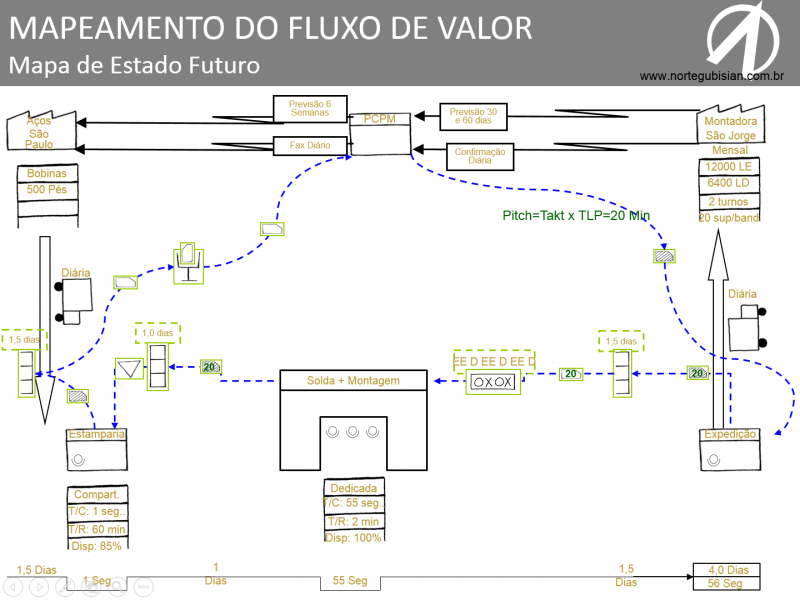

O mapeamento do fluxo de valor (VSM) é uma técnica que vem ajudando as organizações a identificar, priorizar e planejar mudanças tecnológicas necessárias para transformar seus processos produtivos e administrativos em processos Lean. Isso é conseguido por meio da análise dos fluxos de materiais e informação, além da identificação dos desperdícios dos processos no mapa de estado atual.

Adicionalmente, pode-se registrar a concepção do sistema por meio da elaboração do VSM de estado futuro.

2. Teste do sistema técnico preliminar em relação ao sistema social existente

Finalizada a concepção do sistema técnico preliminar, ele deve ser testado em relação ao sistema social existente. Isso é feito para garantir a implementação da transformação planejada no passo anterior.

Frequentemente, fatores organizacionais impedem a correta implantação das práticas Lean. Por isso, é melhor tentar antever quais serão esses fatores e se adaptar a eles na fase de concepção, do que esperar para tratar deles na fase de implantação.

O primeiro passo na análise de otimização conjunta é a determinação conceitual das variáveis individuais, organizacionais e culturais relevantes para a implementação do Lean. Essas variáveis ou pontos chave podem ser coletados da literatura, experiência, conhecimento da organização ou mesmo do senso comum. A experiência nos mostra que as seguintes variáveis se encontram frequentemente entre os potenciais empecilhos para uma implantação bem sucedida:

- Cultura de produção em massa;

- Necessidade de autonomia pessoal;

- Falta de disponibilidade de informações em tempo real para gestão do chão de fábrica e gestão de estoques;

- Bonificações de venda que geram picos de demanda de produtos ao fim do mês;

- Sistemas de remuneração baseados na taxa de produção (piece-rate pay systems);

- Resistência à cooperação com colaboradores em posições hierárquicas inferiores;

- Cultura de que equipamentos maiores e com mais capacidade são melhores;

- Cultura de utilização total da capacidade, ou o pensamento de que equipamentos e pessoas devem sempre estar ocupados;

- Individualismo ou sistemas de recompensa individuais;

- Espírito de competição entre equipes e/ou departamentos.

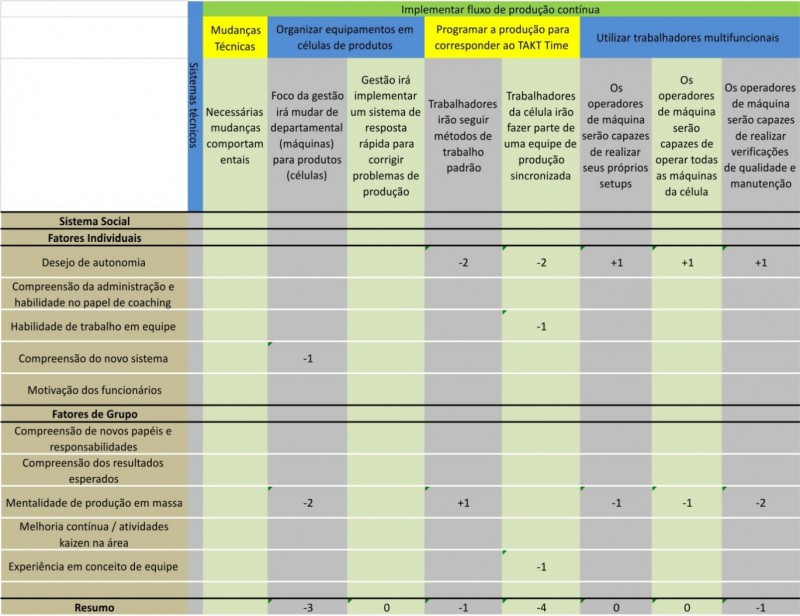

Métodos como questionários, pesquisas, entrevistas e grupos de discussão podem ser empregados na determinação da presença e do impacto dessas variáveis no processo de implantação. Para determinar se cada uma dessas variáveis facilita, impede ou é neutra em relação ao sistema planejado, é construída a matriz de otimização conjunta, também chamada de matriz de planejamento de implantação de Lean.

Nas linhas da matriz são alocados os vários fatores associados ao sistema técnico, podendo ser divididos em estratégia, mudanças técnicas e mudanças de comportamento, por exemplo. Esses fatores são relativamente fáceis de serem antevistos.

Os fatores sociais são alocados nas colunas. Eles podem ser organizados em cinco categorias: individuais, de grupo, intergrupos, organização e inter-organizacional. Dessa forma, em cada posição da matriz, é feita uma relação unívoca de facilitação, impedimento a neutralidade entre cada fator técnico e cada fator social. Uma escala de pontuação é atribuída para a quantificação do grau de facilitação ou impedimento (-2, -1, 0, 1, 2). Um índice de resumo pode ser determinado por meio da adição dos valores das posições, determinando se um fator técnico em particular estará em risco ou não (soma das colunas), ou se um determinado fator social é de apoio ou não à implantação (soma das linhas).

Por exemplo, na figura a seguir pode-se identificar que a cultura de produção em massa é uma barreira, como evidenciado, por ser um impedimento para muitos dos fatores técnicos e pelo seu índice. Por outro lado, o fator técnico “operadores das células trabalharão como parte de um time de produção sincronizado” está em grande risco, pois um grande número de fatores do sistema social é impedimento à sua realização.

Com essa abordagem e graças às informações levantadas, é possível avaliar quais fatores técnicos estão em risco e quais são as principais barreiras sociais, podendo direcionar ações, antes da fase de implementação, que mitiguem esses riscos.

3. Concepção do sistema sócio-técnico final

Nas posições da matriz em que há valores negativos, ou seja, quando fatores sociais são impedimentos para os fatores tecnológicos, o pessoal envolvido no processo de concepção tem duas opções de atuação.

Primeiramente, podem planejar mudanças no sistema social. Por exemplo, quando colaboradores realizam tarefas individuais e o planejamento técnico prevê a implantação de equipes de trabalho, pode ser necessário o ataque a uma variedade de fatores individuais, organizacionais e culturais para proporcionar polivalência e trabalho em equipe. Mudanças podem incluir o desenvolvimento de habilidades de trabalho em equipe para operadores e gerência, desenvolvimento de uma cultura de respeito mútuo e cooperação entre equipes funcionais ou até mudanças na descrição de cargo.

A segunda opção para lidar com impedimentos é modificar o sistema técnico preliminar. Nos pontos em que foram identificados altos impedimentos, sendo a organização muito resistente às mudanças, algum meio termo pode ser negociado na implementação das mudanças técnicas planejadas. Além disso, para esses casos, as mudanças podem ser feitas de maneira incremental, por meio de esforços de melhoria contínua (Kaizen).

4. Implementação do sistema sócio-técnico

Uma boa metodologia de gerenciamento de projetos e suas ferramentas podem ser importantes fatores de sucesso na implantação das mudanças, mantendo o registro das conquistas realizadas.

Conclusão

Enquanto a literatura está repleta de casos de sucesso de implantação do Lean, em um número ainda maior de casos, os resultados conquistados foram apenas uma pequena fração dos resultados planejados.

Os motivos para a não realização total desses resultados podem ter como causa a falta de planejamento de um sistema técnico-social robusto. A metodologia mostrada neste artigo auxilia nessa busca pelos resultados, desde o mapeamento do fluxo de valor, procedendo por uma variedade de etapas de concepção, teste, adaptação e implantação, sempre levando em conta a otimização conjunta dos sistemas técnicos e sociais da organização. Essa otimização do sistema sócio-técnico incrementa as recompensas das iniciativas Lean, melhorando ainda mais os resultados da organização.

Aproveite também para seguir nossos perfis nas redes sociais, estamos no Facebook, Instagram e LinkedIn.