Definição

O Mapeamento do Fluxo de Valor (VSM) é uma ferramenta que proporciona a construção de um relatório dinâmico, um diagrama que representa o fluxo de materiais e informações de um determinado processo (seja ele produtivo ou administrativo), desde o pedido do cliente até a entrega do produto final. De forma sucinta, pode-se dizer que o VSM é uma ferramenta utilizada para realizar diagnósticos, com o objetivo de identificar desperdícios Lean e estruturar ações de melhoria.

Através desta ferramenta, pode-se visualizar a cadeia de valor como um todo (como se fosse uma foto), composta pelos fluxos de materiais e informações do processo, auxiliando na identificação de desperdícios (oportunidades de melhoria), bem como de suas fontes, as chamadas causas raiz.

Uma vez estruturado, o VSM ajudará a tomar decisões sobre o fluxo representado, tornando-o mais lógico e simples e, através da abordagem dos conceitos e técnicas enxutas, será possível desenvolver um fluxo contínuo e orientado pelas necessidades dos clientes, sejam eles externos ou internos.

Etapas

O VSM divide-se em quatro etapas principais:

Etapa 1

Definição da família de produtos: são de uma mesma família, produtos com fluxo de processo análogo. Um VSM é um mapa de uma família de produtos. Para a seleção da família de produtos devem ser utilizados critérios condizentes com a estratégia e a necessidade da empresa. Recomenda-se que ela seja realizada levando-se em consideração: criticidade/importância (com base na perspectiva dos clientes), volume atual e futuro, unidades em estoque e frequência da demanda.

Etapa 2

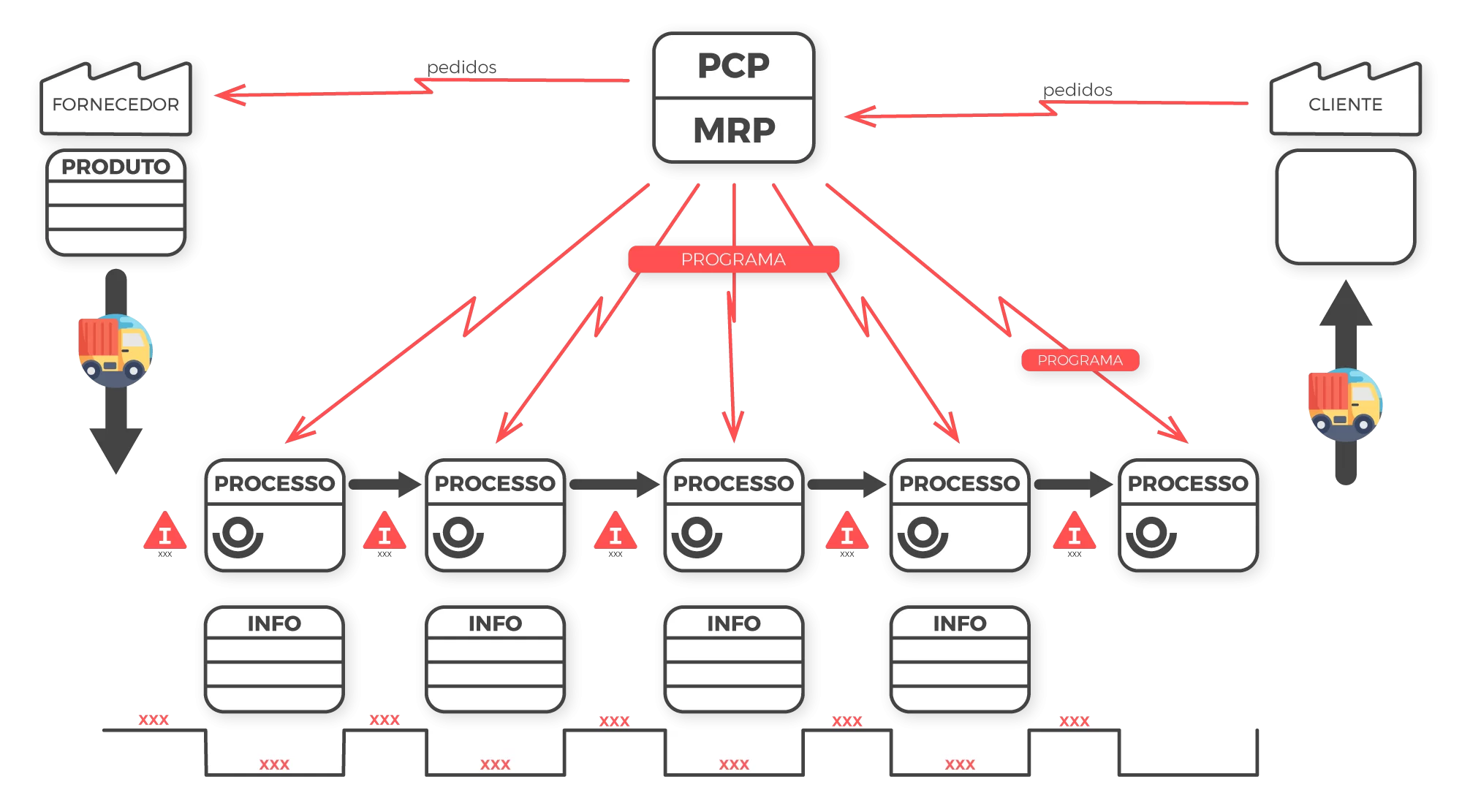

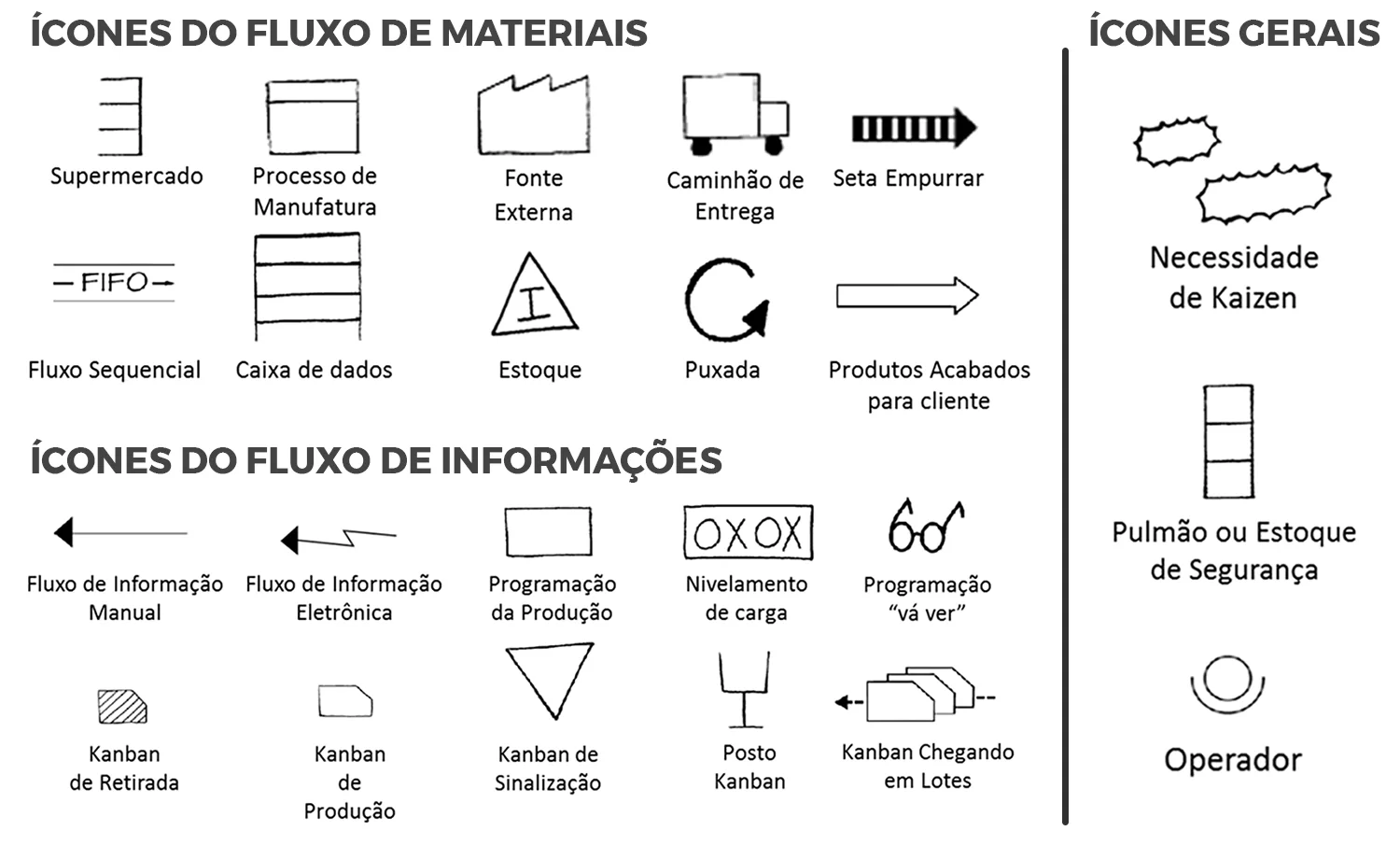

Desenho do mapa de estado atual: o mapeamento deve ser realizado pessoalmente e deve considerar o fluxo completo, coletando todas as informações pertinentes. Deve-se dar preferência para as informações coletadas In Loco. Antes da utilização de informações já coletadas, deve-se garantir que elas realmente representem a realidade atual do processo. Para a construção do mapa, devem ser utilizados ícones que identifiquem os processos e fluxos. Se o VSM é uma linguagem, então os símbolos são as palavras. Não há padrão único para os símbolos utilizados na construção do VSM. O importante é que todos da empresa entendam o que esta sendo representado no mapa. Porém, é aconselhável a padronização, para se obter uma linguagem que tenha o maior alcance possível.

Durante o mapeamento, as seguintes informações devem ser coletadas:

- Tempo de Ciclo (T/C) – Frequência com que uma peça ou produto é realmente completada em um processo.

- Tempo de Troca (T/R) – Tempo necessário para mudar a produção de um tipo de produto para outro.

- Disponibilidade (Disp) – Percentual do tempo em que um equipamento está disponível para a produção.

- Tempo de Agregação de Valor (VA) – Tempo efetivo de transformação do produto, da maneira que o cliente está disposto a pagar.

- Lead Time (L/T) – Tempo que um produto leva para percorrer um processo ou fluxo de valor, do início ao fim.

- Histórico de demanda.

- Número de pessoas – Coletar o dado para cada caixa de processo. Se um operador atuar em mais de um processo, definir aproximadamente a fração do tempo em que ele atua em cada um e anotar esses valores nas respectivas caixas de processo.

- Tempo disponível de trabalho – Tempo total disponível para a produção, descontando as paradas programadas (refeições, por exemplo).

- Histórico de paradas não programadas – Por exemplo: manutenção corretiva, falta de operador, falta de matéria prima. Usar para calcular a métrica de disponibilidade.

- Histórico de refugo e retrabalho – Usado para calcular o índice de conformidade.

- Lotes de produção e transferência.

- Número de peças por embalagem.

- Estoque de matérias primas, em processo e acabado.

- Número de variantes de produto da família.

Todas as oportunidades de melhoria identificadas devem ser destacadas no mapa (sinalização da necessidade de eventos Kaizen).

Etapa 3

Desenho do mapa de estado futuro: construção da situação ideal do fluxo do processo, considerando todas as potenciais oportunidades de melhoria visualizadas. Uma consideração importante é que o mapeamento do processo atual e do processo futuro ocorrem, mesmo que inconscientemente, de forma simultânea. Ao mapear o estado atual, surgem ideias para implementação do estado futuro, assim como, ao desenhar o estado futuro, surge a necessidade de coleta de dados sobre o estado atual.

Etapa 4

Estabelecimento do plano de trabalho (elaboração dos planos de ação): após a identificação das oportunidades de melhoria e dos desperdícios Lean presentes no fluxo do processo, deve-se priorizar as ações que serão realizadas. Para esta finalidade, pode-se utilizar, por exemplo, uma matriz BASICO ou uma matriz GUT. Na sequência, estruturam-se os planos de ação considerados mais importantes, no formato de mapas A3.

Benefícios

- Ferramenta simples e menos complexa, se comparada com outras técnicas;

- Evidencia os desbalanceamentos de um processo;

- Estimula o relacionamento entre diferentes departamentos da empresa e diferentes níveis hierárquicos (entendimento global);

- Estimula a criatividade ao desenhar situações não previstas (futuras);

- Eficaz para traçar um planejamento;

- Possui vantagem sobre o diagrama AV/NAV por estratificar as atividades não agregadoras de valor NAV e dois tipos:

- Atividades NAV (não agregam valor, mas são necessárias);

- Atividades NAV (não agregam valor e são perdas).

- Possibilita o cálculo do indicador PCE (Process Cycle Efficiency) que tem como objetivo avaliar o grau de eficiência do processo. Para este indicador não há um nível ideal, o importante é sempre buscar uma melhoria a partir do ponto zero. O PCE pode ser calculado aplicando-se a seguinte fórmula:

Onde:

AV = Atividades agregadoras de valor;

NAV = Atividades não agregadoras de valor.

Aplicação

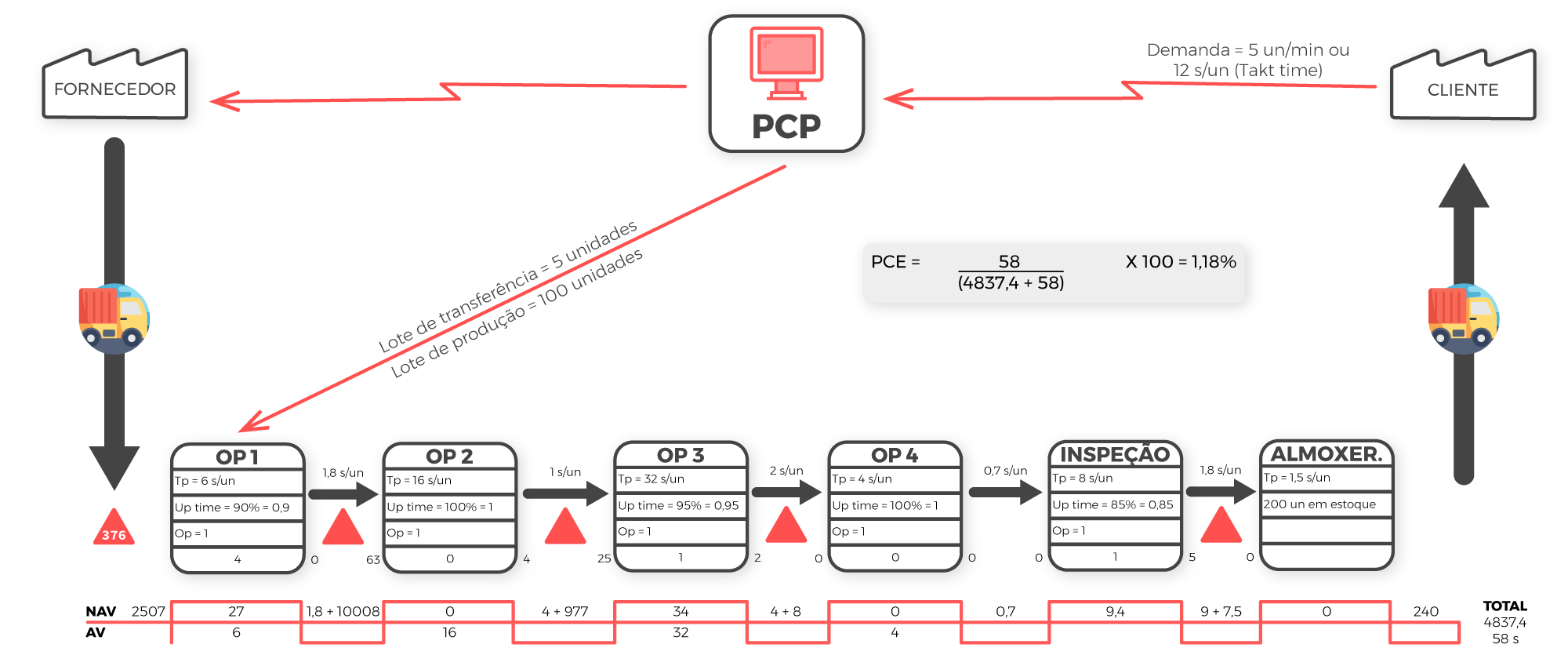

A seguir, ilustra-se uma situação hipotética de uma linha produtiva, a fim de realizar a etapa de mapeamento do estado atual.

Cálculo dos Tempos NAV

Estoque/OP1: (376 uni x 6 s/uni) / 0,9 = 2.507 s (Tempo que a OP1 levará para consumir a quantidade em estoque).

(6 x 4) / 0,9 = 27 s (Tempo que a OP1 está levando para processar 4 unidades).

OP1/OP2: 63 uni x 16 s/uni = 1.008 s (Tempo que a OP2 levará para consumir um estoque intermediário de 63 unidades).

OBS: Up Time= 100%

(1,8 x 1) = 1,8 s (Tempo de transporte de 1 unidade da OP1 para a OP2).

OBS: Quando há 0 unidades depois da OP, considerar o tempo de transporte de pelo menos 1 unidade.

OP2/OP3: (4 x 1) + [(4+25) x 32 / 0,95] = 981 s (Tempo de transporte de 4 unidades da OP2 para a OP3 + Tempo que a OP3 levará para consumir o estoque intermediário de 29 unidades).

(32 x 1) / 0,95 = 34 s (Tempo que a OP3 está levando para processar 1 unidade).

OP3/OP4: (2 x 2) = 4 s (Tempo de transporte de 2 unidades da OP3 para a OP4).

(4 x 2) = 8 s (Tempo que a OP4 levará para consumir o estoque intermediário de 2 unidades).

OP4/Inspeção: (0,7 x 1) = 0,7 s (Tempo de transporte de 1 unidade da OP4 para a Inspeção).

OBS: Quando há 0 unidades depois da OP, considerar o tempo de transporte de pelo menos 1 unidade.

Inspeção/Almoxarifado: (8 x 1) / 0,85 = 9,4 s (Tempo que a operação está levando para inspecionar 1 unidade).

OBS: I.C. = Índice de conformidade.

(1,8 x 5) + (5 x 1,5) = 16,5 s (Tempo de transporte de 5 unidades da OP5 para a OP6 + Tempo que a OP6 levará para consumir o estoque intermediário de 5 unidades)

Almoxarifado/Cliente: (20 x 12) = 240 s (Quantidade em estoque x Takt Time)

Cálculo dos Tempos AV

Tempos AV = Tp

(OBS: Os processos de Inspeção e de estocagem não agregam valor ao processo).

PCE

PCE = [58 x (4837,4 + 58) x 100]

PCE = 1,18%

Agora que você já aprendeu sobre VSM, que tal entrar em contato com a Nortegubisian para saber como podemos ajudá-lo? Aproveite também para conferir os treinamentos que temos disponível na plataforma EAD sobre Pensamento A3 e Solução Prática de Problemas!