Projeto e Implantação de Layouts Produtivos e Administrativos

Definição

Layout é a configuração espacial dos departamentos, estações de trabalho, máquinas, equipamentos, utilidades, corredores de circulação, escritórios, refeitório, banheiros, vestiários e pontos de armazenagem. Indiretamente, essa configuração define os padrões de fluxo de materiais, informação e pessoas, dados os processos de produção de produtos ou serviços.

Um projeto de layout é a seleção dessa configuração, sendo um diferencial competitivo, devido às seguintes razões:

- O layout tem impacto significativo no custo e na eficiência das operações de produção e serviço;

- Implantação ou alterações de layout requerem investimentos substanciais, alto nível de esforço e tempo de dedicação da equipe de projeto;

- Depois de implantado, o comprometimento com um layout é geralmente de longo prazo.

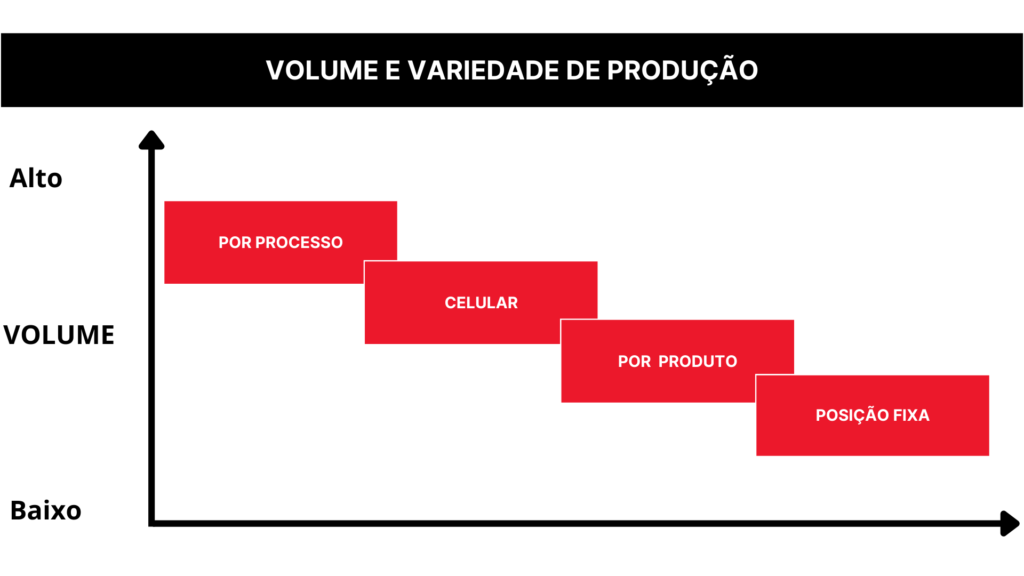

Existem quatro tipos básicos de layout para sistemas de produção e serviços, que são função do volume e variedade do produto ou serviço: posição fixa (posicional), por produto, por processo (ou funcional) e celular.

A figura abaixo relaciona os tipos de layout em função do volume e variedade de produção.

As tabelas a seguir relacionam as definições e exemplos de processo de produção de produtos e serviços para cada tipo de layout e as vantagem e desvantagens relativas de cada um deles, respectivamente.

Etapas

São listadas a seguir um conjunto de etapas para o projeto de um layout de produção de produtos ou serviços (administrativos). Essas etapas podem ser conduzidas para o projeto de uma nova fábrica, ou para a revisão de um layout de fábrica existente.

- Definir famílias de produtos, quanto a critérios de volume-variação;

- Essa análise orientará decisões como o nível de automação dos processos, existência de processos dedicados a um produto ou família, tipo de layout e orientação produtiva.

- Projetar demanda por família, para um horizonte futuro adequado ao ambiente de negócios da empresa;

- Além de auxiliar nas decisões citadas em (1), a projeção de demanda é necessária para a determinação da capacidade produtiva e necessidade de estoques de produtos acabados.

- A capacidade produtiva pode ser modular, acompanhando a demanda, incorporando gradativamente novas tecnologias de produção, otimizando o grau de utilização, reduzindo intensidade de capital empregado e reduzindo custos.

- A determinação das necessidades de capacidade e estoque são fundamentais no projeto do espaço necessário.

- Macro mapeamento dos processos;

- O mapeamento do fluxo de materiais e informação dos processos é fundamental para a identificação das afinidades e pontos de intersecção entre as diferentes funções de cada processo. Com essa informação, é possível projetar o layout de forma a reduzir as movimentações internas e estoques intermediários, aumentando a produtividade dos processos.

- Identificar e entender os requisitos da regulamentação no que diz respeito a processos e layout;

- O entendimento das regulamentações, que podem específicas do segmento de mercado em que a empresa atua, é importante na mitigação de riscos à segurança dos colaboradores e qualidade do produto. Algumas regulamentações com impacto no layout são a NR 12, do Ministério do Trabalho e Previdência Social (MTPS), e as Boas Práticas de Fabricação, da Agência Nacional de Vigilância Sanitária (ANVISA), que é específica para indústrias de alimentos. Por exemplo, a NR 12 estipula que as áreas de circulação devem ser todas demarcadas e as principais devem ter largura mínima de 1,20m.

- Análise das listas de materiais para projeção do volume e necessidade de estoques;

- Essa análise orientará o dimensionamento da necessidade de estoques de insumos e seu espaço de acondicionamento.

- Determinação da capacidade produtiva necessária e fases de modulação;

- Com as projeções de demanda definidas por famílias de produtos, é possível determinar a capacidade produtiva necessária e suas modulações, por família. Esse dado é fundamental para a definição da necessidade de espaço para os processos produtivos e de apoio.

- Definição das Unidades de Planejamento de Espaço (UPE’s);

- Definir as Unidades de Planejamento de Espaço, que são funções necessárias para os processos da fábrica que tem necessidade de espaço quantificável.

- Definir as necessidades de área para acomodação de cada uma das UPE’s, como departamentos, estações de trabalho, máquinas, equipamentos, utilidades, escritórios, refeitório, banheiros, vestiários e pontos de armazenagem.

- Definir os meios de transporte de material que serão utilizados entre cada par de UPE’s, quando aplicável.

- Análise do fluxo de materiais e das afinidades;

- Calcular a frequência de fluxo de materiais entre cada par de UPE’s por meio do mapeamento dos processos, tipos de materiais, dos meios de transporte a serem utilizados, determinando assim a afinidade entre cada par de UPE’s.

- Analisar aspectos qualitativos associados ao fluxo existente entre as UPE’s, como comunicação, movimentação de pessoal, aspectos de saúde e segurança.

- Construção do Diagrama de Configuração;

- Combinar as UPE’s com as afinidades totais, considerando todas as unidades produtivas que expedem ou recebem materiais, além daquelas UPE’s de armazenamento.

- Projeto do micro-layout;

- Definir a configuração espacial das UPE’s, compatibilizando espaço disponível e necessário, levando em conta as afinidades calculadas.

- Analisar os fluxos de materiais e informações decorrentes da seleção de configuração das UPE’s.

- Identificar restrições das escolhas de configuração das UPE’s no espaço disponível, por exemplo, disponibilidade de utilidades.

- Criar as rotinas relacionadas à logística interna (abastecimento e retirada de materiais).

- Projetar frequência de abastecimento/retirada das etapas produtivas.

- Definir ocupação média dos lotes de transferência e seus ritmos de consumo.

- Projetar a sequência lógica de consumo de materiais (FIFO) para estabelecimento de um padrão de ordem e que seja de fácil gestão visual.

- Projetar as rotas (ruas e corredores), os recursos de movimentação e docas de recebimento e expedição de materiais.

- Elaborar os postos de trabalho conforme normas brasileiras de ergonomia.

- Nessa fase, podem ser elaboradas múltiplas propostas de layout, para análise e seleção.

- Checagem e consulta do layout;

- Verificação das áreas projetadas, posicionamento das máquinas e equipamentos de suporte, obtendo a seleção e aprovação do layout projetado.

- Planejar projeto de implantação segundo as boas práticas de Gestão de Projetos.

Benefícios

Os objetivos de um projeto adequado de layout são:

- Facilitar o fluxo de trabalho, materiais, informação e pessoas, evitando gargalos;

- Aumentar a utilização e eficiência das máquinas, espaço físico disponível e colaboradores;

- Minimizar esforço, tempo e custo dispendidos com movimentação;

- Evitar movimentação desnecessária de colaboradores, materiais ou equipamentos;

- Reduzir estoques em processo;

- Reduzir e melhorar o controle dos retornos de fluxo de produção ou retrabalhos;

- Minimizar tempos de produção ou de atendimento ao cliente;

- Mitigar riscos à segurança dos colaboradores e à qualidade do produto.

Aplicação

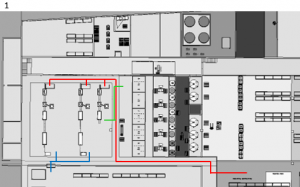

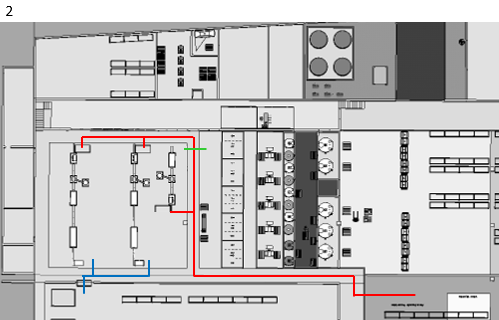

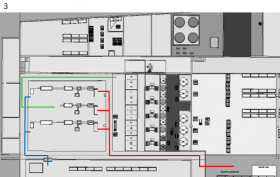

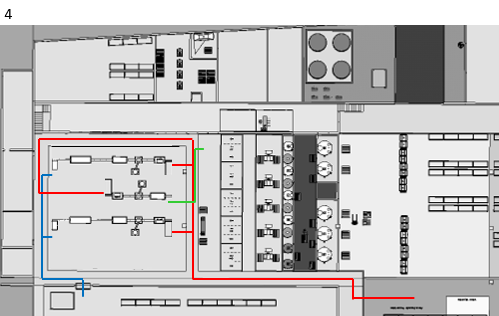

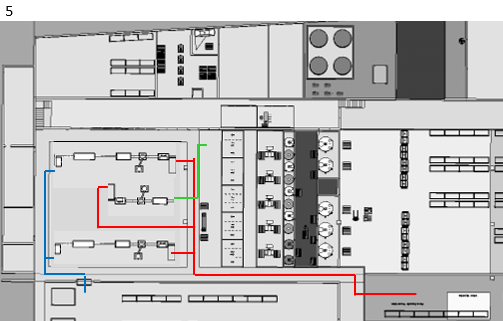

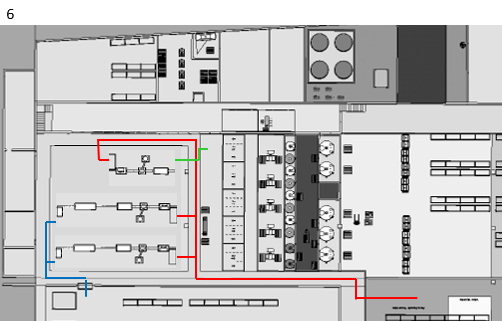

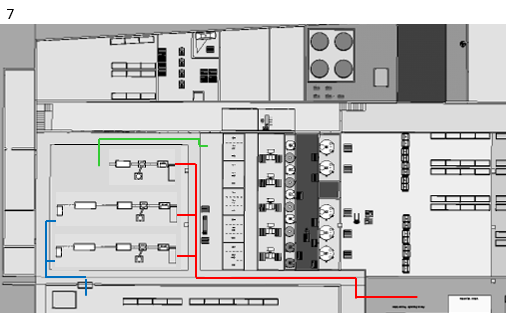

Como exemplo de aplicação, foi selecionado o estudo de configuração do micro-layout da área de envase de produtos químicos.

O processo de envase possui três UPE’s, que são as máquinas de envase. Todas elas recebem os fluxos de embalagem representados em vermelho, e entregam os produtos, com fluxos representados em verde e azul.

Foram propostas sete configurações, cada uma representada por uma das figuras abaixo.

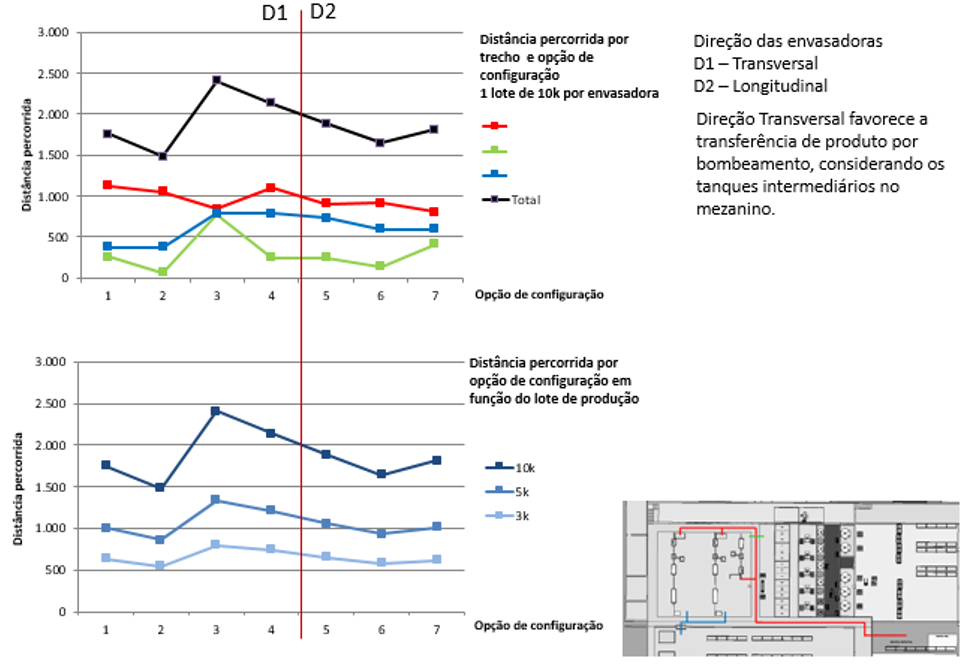

As configurações foram avaliadas em função da distância total de movimentação para o abastecimento e escoamento de produção, considerando um lote padrão. Para a definição dessa distância, foi definida a distância de cada um dos tipos de deslocamento individuais e o número de deslocamentos de cada tipo necessário para o abastecimento e escoamento de um lote de produção.

A seguir, são compilados os resultados de distâncias percorridas, estratificados por trecho (nas cores), para um tamanho de lote, e totais para múltiplos tamanhos de lote. Em todos os casos, a opção 2 se mostrou a melhor, pois reduz a distância total percorrida.

Aproveite também para seguir nossos perfis nas redes sociais, estamos no Facebook, Instagram, e LinkedIn.