Desafio

Diante de um mercado dinâmico, em que clientes exigem soluções cada vez robustas e customizadas, a necessidade de inovação, seja de produto ou de processo, é crucial para o crescimento e sucesso de uma empresa. Depois da condução de projetos de melhoria que tiverem como objetivo reduzir o lead time, ou o tempo que um pedido levava para entrar em produção, identificou-se a necessidade de reduzir o tempo entre a solicitação de uma data de entrega de um novo pedido por parte do cliente e uma confirmação ou adequação desta data, por parte do time de PCP.

Desde 1974 atuando no setor gráfico voltada ao mercado de embalagens em papel-cartão, a empresa atende à diferentes demandas de clientes, através de um portifólio de soluções diversificados, desde soluções mais simples até o desenvolvimento de soluções inovadoras para o mercado. Ciente da necessidade de aperfeiçoamento contínuo de sua operação, estabeleceu um planejamento estratégico com a intenção de implementar a cultura de Excelência Organizacional na empresa, que contava prioritariamente com os seguintes objetivos:

- Reduzir o lead-time;

- Oferecer aos clientes a garantia de prestação de serviços de excelência;

- Engajar as equipes para pensar e atuar sob princípios da cultura Lean.

Para tal, buscou no mercado uma empresa consolidada em melhoria de processos e com experiência neste tipo de implementação, encontrando na Nortegubisian a parceira ideal para o projeto.

O início: diagnóstico

O primeiro passo do projeto foi entender as etapas do processo tal qual como ocorriam, desde o recebimento de um novo pedido pela equipe comercial, análise de hora/máquina necessária para a produção do pedido, até a devolutiva para o cliente da previsão de data de entrega. Trata-se de um processo detalhado, com análise de carga de máquinas, disponibilidade de matéria prima em fornecedor e distribuição de turnos trabalhados.

Para esta etapa, a Nortegubisian utilizou-se da ferramenta de Mapa de Fluxo de Valor (VSM), na qual descriminou o passo a passo do processo, identificando o tempo necessário para um pedido atravessar todas as etapas, da chegada à devolutiva ao cliente, e também uma análise de estudos de tempos e métodos (ETM), para entender detalhadamente, como as etapas do processo eram realizadas e quanto tempo elas demoravam, assim como elas poderiam ser otimizadas para uma fluidez maior do processo, além de um diagrama de spaghetti para entender melhor como o fluxo de informações era passado entre os colaboradores.

A rotina mapeada

O lead time entre a solicitação do cliente e a devolutiva para o mesmo era considerada alta, sendo que muitas vezes a devolutiva ocorria em alguns dias após a solicitação, algo que era indesejável tanto para o cliente quanto para a empresa.

Durante o estudo, também foi identificado que muitas vezes não era possível cumprir com o SLA (Service Level Agreement) de entrega do produto ao cliente, por motivos de altas variações entre a demanda prevista e a realizada durante os meses, o que impactava na cadeia de suprimento de matéria prima e carga de máquinas, e por consequência no nível de serviço prestado ao cliente.

Ao identificar esta situação, o time formado pela Nortegubisian e pela empresa cliente buscou as causas raízes para estes problemas e encontrou alguns pilares que precisavam ser trabalhados:

- Comunicação interna deficiente(transferências): o processo contava com etapas que dependiam de diferentes pessoas, com idas e vindas, gerando filas e atrasos. A cada nova etapa, havia um tempo de espera entre o fim do processo realizado por uma pessoa, e o início realizada pela próxima, que muitas vezes ocorriam por uma falta de padrão nos horários das atividades e falta de comunicação, cenário agravado pelo fato destas pessoas estarem em ambientes físicos diferentes;

- Falta de padrão: como descrito anteriormente, devido à falta de padrão no horário de realização dos processos, muitas vezes a finalização da atividade de um colaborador no processo não acontecia no momento ideal para que a próxima pudesse iniciar de forma imediata, gerando filas e esperas;

- Previsão de demanda deficiente: Não havia um follow-up com relação ao forecast que era passado versus a base histórica do cliente. Muitas vezes, ocorria o fato do forecast enviado ser completamente desconexo com a base histórica do cliente, o que implicava em compra de matéria prima desnecessária, ou também o caso inverso, falta de matéria prima para uma demanda que poderia ter sido prevista estatisticamente.

A conclusão que se chegou é que havia pouca padronização e muita variação no processo, facilitando a ocorrência de erros e aumento do lead time do processo e de devolutiva para o cliente. Outro aspecto negativo eram os erros de previsões que ocasionavam falta/excesso de matéria prima. Inicialmente este não era um problema crítico identificado pela empresa, porém a equipe da Nortegubisian achou necessário tratar esta questão e envolveu o cliente para encontrar uma solução.

A solução proposta

Em um trabalho conjunto, Nortegubisian e a empresa cliente identificaram três macro ações para eliminar a ocorrência dos problemas mapeados:

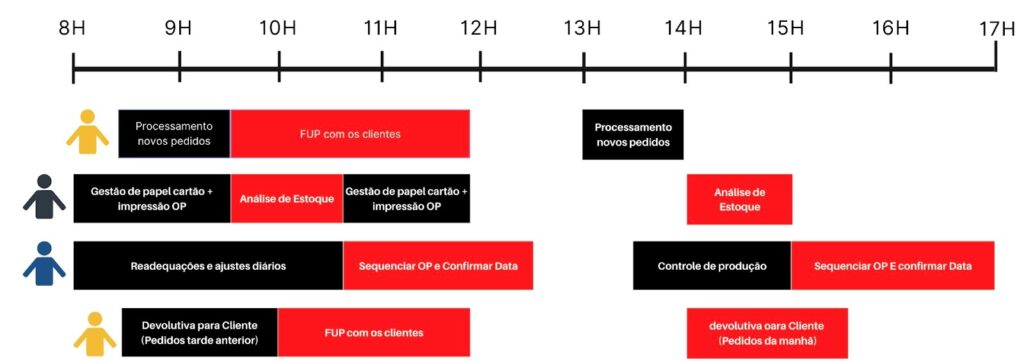

- Criação de uma célula para a realização do processo em fluxo contínuo: criação de uma célula, onde todos os colaboradores estariam presentes no mesmo ambiente de trabalho e padrão de horários para a realização do processo. Uma vez por período, os pedidos que entravam seriam analisados, e sequencialmente todas as etapas do processo seriam realizadas, minimizando o intervalo de espera entre elas e aumentando a frequência de devolutiva de datas para os clientes. A Figura 1 a seguir apresenta uma ilustração das janelas de processamento que foram desenhadas.

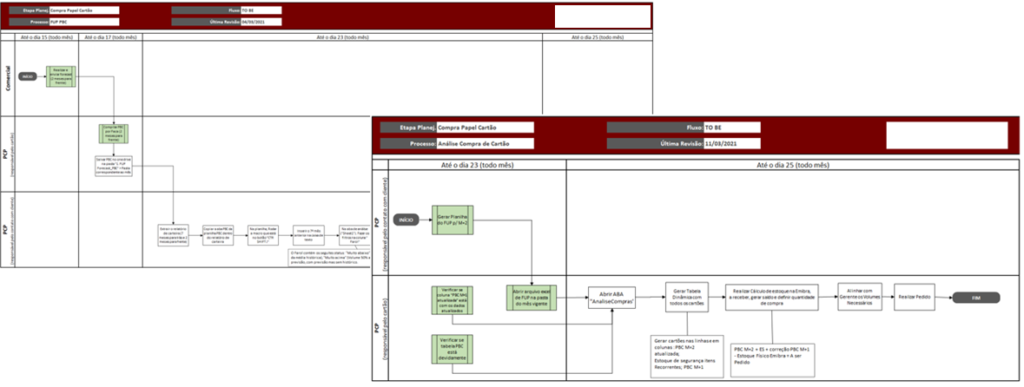

2. Implementação de ferramentas estatísticas para realização de follow-ups com clientes: criação de uma ferramenta automatizada, relacionando o forecast indicado pelos representantes comerciais, com os dados históricos de cada produto, para que, nos casos de maior discrepância, fosse possível realizar um follow-up para identificar ajustes, consequentemente, aquisição de matéria prima e alocação de horas-máquina. A Figura 2 a seguir ilustra a metodologia criada para utilização da ferramenta de follow-up.

Resultados

O trabalho inicial da consultoria conseguiu reduzir o Lead Time médio de devolutiva para clientes de 2,6 dias para até 4 horas, graças a adequação nas janelas de execução do processo, e um aumento em sua frequência, sem que as outras atividades realizadas pelos colaboradores fossem afetadas.

Com relação ao novo procedimento de follow-up com os clientes, a empresa registrou uma redução inicial no erro relativo do forecast, de 46% para 22%, graças a utilização da nova ferramenta, gerando uma economia considerável de matéria prima e maior assertividade nas alocações de ordens de produção em máquina.

Além disso, o OTIF (On Time In Full) se manteve em média acima da meta de 98% no trimestre subsequente, ante os valores de 96% que ocorriam em média anteriormente, mostrando que os esforços do time refletiram em resultados positivos, tanto dentro da empresa quanto na satisfação dos clientes.

Notou-se também maior harmonia e sintonia no ambiente de trabalho com todos os colaboradores estando no mesmo espaço físico, o que refletiu na melhoria significativa da comunicação e da troca de informações dentro da equipe e por consequência gerou também maior grau de engajamento dos colaboradores para solução conjunta de problemas.

Todas as ferramentas criadas e utilizadas foram documentadas, e todo o conhecimento necessário para as análises e utilização das ferramentas, transmitidas para os colaboradores, criando uma rotina clara e concisa para o time.

Caso você queira saber mais entre em contato conosco e nos acompanhe nas nossas redes socias Facebook, Instagram e Linkedin!