No período pós-guerra, final da década de 40, a indústria japonesa tentava reestruturar-se, em um cenário extremamente adverso: falta de mão de obra qualificada, demanda prejudicada pelo baixo poder aquisitivo e falta de capital para investimentos em infraestrutura.

Alguns destes obstáculos acabaram por gerar soluções altamente criativas: os sistemas Just In Time (JIT) se originaram neste período.

Existem 2 explicações para seu surgimento, e elas são conflitantes:

- Surgimento em decorrência dos fatores culturais e econômicos do período (escassez de recursos, necessidade de evitar desperdício) – levou à necessidade de controlar rigidamente o consumo de materiais;

- A explicação alternativa baseia-se na situação da indústria naval japonesa logo após a guerra, que solicitava aço aos fornecedores (com excesso de capacidade, em função da queda brusca de demanda) somente quando era necessário.

Os sistemas JIT são considerados um dos pilares mais importantes do Lean Production, que seria estruturado na década de 80. Além disso, formam a base do Sistema Toyota de Produção.

A chamada “produção puxada”, que operacionaliza o JIT usando os cartões (kanbans), causou grande impacto na indústria ocidental. É considerada um dos fatores fundamentais, dentre os que alavancaram a indústria japonesa ao longo das últimas décadas, a ponto de tornar-se referência mundial, em relação aos altos padrões de qualidade e produtividade atingidos.

O princípio do mínimo inventário originou-se do JIT e da produção puxada: estoques devem ser gerados e controlados conforme a demanda.

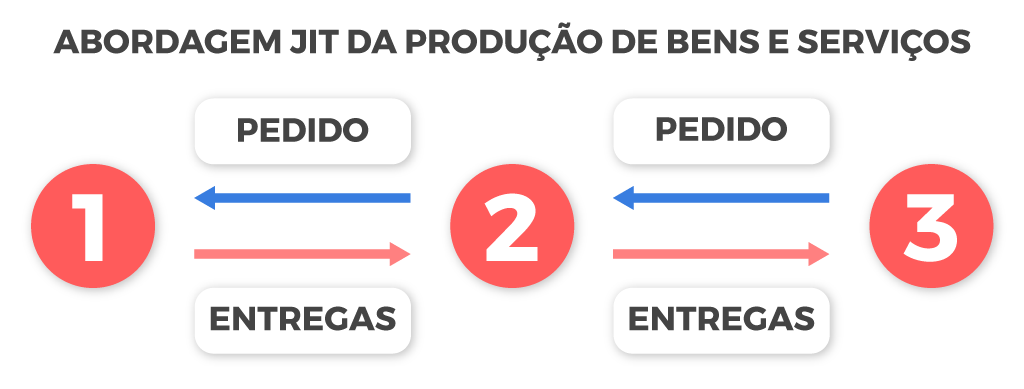

A figura seguinte, ilustra as principais diferenças entre a produção “puxada” característica dos sistemas JIT e a produção convencional “empurrada”, que predominava até seu surgimento e disseminação.

Na produção “empurrada” ou “push system”, as ordens são recebidas na etapa inicial do processo. A partir da emissão da ordem, o material inicia seu fluxo produtivo, sendo “empurrado” de uma etapa para outra subsequente, até o final da sequência de produção.

Esta prática gera a formação de estoques intermediários e traz alguns inconvenientes. O WIP (Work In Process) gerado ocupa espaço no chão de fábrica, dificulta o fluxo, o controle de quantidades e a identificação de materiais, contribuindo para aumentar os tempos de movimentação e consequentemente, os prazos de entrega.

Por outro lado, algumas vantagens decorrem da aplicação desta prática: os estoques intermediários (WIP) funcionam como “reguladores” de fluxo, reduzindo o impacto de problemas causados por interrupções de processos. Desse modo, se um estágio do processo sofre uma interrupção causada por um problema de qualidade ou quebra de máquina, os estágios seguintes não “percebem” esta ruptura, até que os estoques intermediários sejam consumidos. Diz-se então, que os altos estoque intermediários provocam “independência” entre os estágios de operações: quando ocorre um problema em um estágio, isto só se tornará evidente no próximo após o consumo do WIP entre eles.

Na produção “puxada” (pull system), não há estoques intermediários. As ordens são analisadas a partir da última etapa do processo. Caso não existam itens a serem fornecidos, a ordem é encaminhada ao processo anterior, e assim, sucessivamente, até “disparar ou iniciar” a produção, no estágio onde não existirem itens prontos para serem fornecidos à etapa seguinte.

Como não se formam estoques intermediários (WIP), o fluxo de materiais fica facilitado, a velocidade do processo aumenta, tempos de processo se reduzem e prazos de entrega diminuem.

Mas também existem desvantagens nesta forma de produzir: como não existem estoques “reguladores”, há completa dependência entre estágios – se um problema interrompe o fluxo produtivo em uma etapa, imediatamente os outros estágios são afetados.

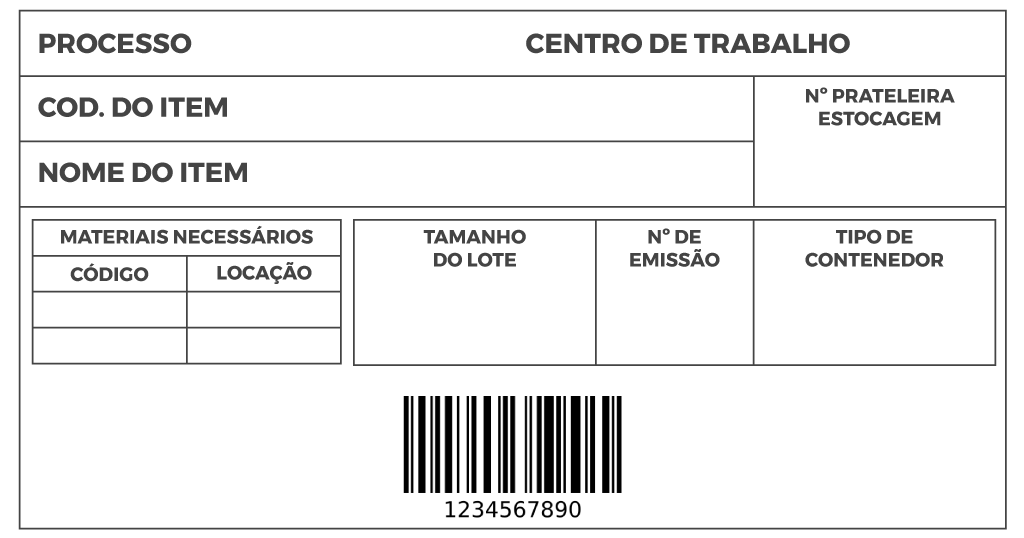

Na prática, é muito raro encontrar processos produtivos com etapas perfeitamente balanceadas – diferentes velocidades de processamento, em etapas distintas, são muito comuns para a maioria deles. Por isso, são utilizados os cartões (kanbans), que organizam o sequenciamento das ordens por etapa. Eles evitam que cada estágio produtivo trabalhe de forma independente da capacidade de consumo dos demais estágios, reduzindo o risco de formação de WIP.

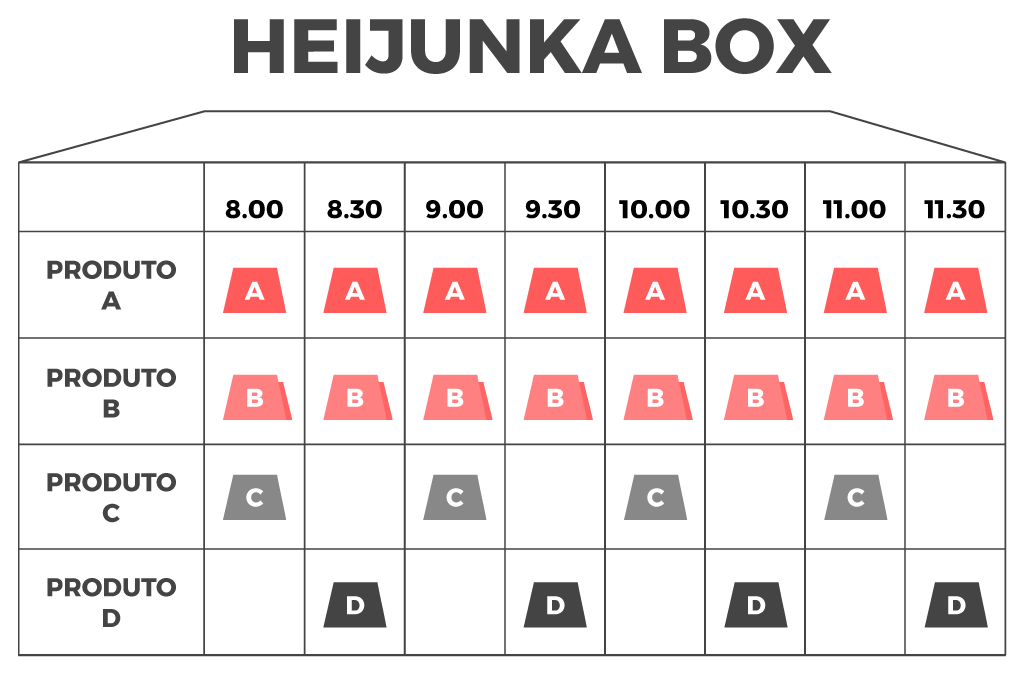

Além dos cartões (kanbans), os “heijunka box” ou supermercados para regular o fluxo também são dimensionados, de forma a compensar a diferença de velocidade dos estágios. Eles permitem que operações de montagem conciliem as restrições de fornecimento, tanto de peças fabricadas internamente, como para os itens comprados de fornecedores externos.

Nos acompanhe no blog, LinkedIn, Facebook e Instagram para mais conteúdos como este.