O SMED (Single Minute Exchange of Die) é um método de redução do tempo de setup de equipamentos. A tradução literal é “troca de ferramenta em tempo de dígito único, em minutos”.

O tempo de setup é o tempo entre a obtenção da última peça boa do lote anterior e a primeira peça boa do lote seguinte.

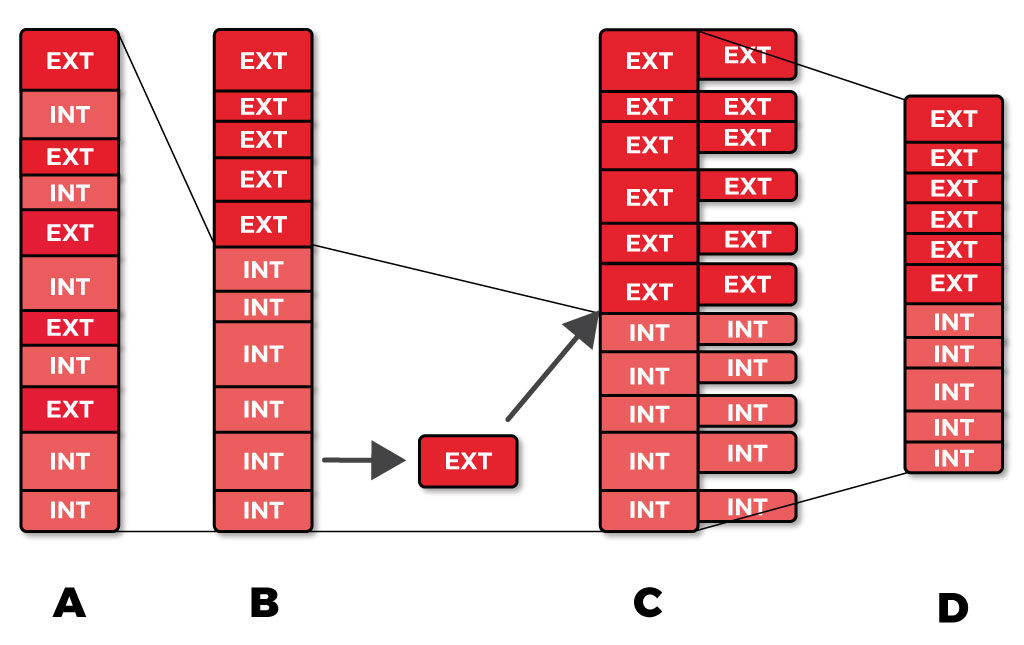

Esse método busca reduzir o tempo de setup por meio da:

- Transformação das atividades internas em externas (A para B);

- Eliminação, simplificação, sincronização ou redução de tempo de atividades (C para D).

Atividades internas: São aquelas que precisam ser executadas com a máquina parada.

Atividades externas: São as que podem ser executadas durante o funcionamento da máquina.

Etapas

Recomenda-se que o SMED seja aplicado em organizações em que os tempos de troca sejam significativos entre os tempos totais de parada dos equipamentos, pelo menos 20%, por exemplo. Caso contrário, outras ferramentas ou métodos têm mais prioridade no esforço de aumento da disponibilidade, como o TPM – Total Productive Maintenance (Manutenção Produtiva Total).

De qualquer forma, antes de se iniciar um projeto de SMED, é importante monitorar o desempenho da disponibilidade do processo, por meio do OEE – Overall Equipment Effectiveness (Rendimento Global do Equipamento), com os dados estratificados nas Seis Grandes Perdas. Pode-se assim, medir os potenciais resultados antes de se aplicar o SMED e se controlar adequadamente os resultados obtidos de fato. Entretanto, não medir o OEE não impede a aplicação do SMED, desde que se tenha indícios de que o setup é um problema significativo e se possa medir seus resultados.

Para mais informações em TPM e OEE, entre em contato com a Nortegubisian.

De forma simplificada, as etapas de um projeto de SMED são:

1. Escolher equipe e máquina piloto

A equipe de projeto ideal para um SMED é multidisciplinar, para que se possa obter pontos de vista diversos e um bom resultado com baixo custo. A equipe deve ter conhecimento do processo e do produto, para que se possam gerar opções de melhorias viáveis, significativas e eficazes para o processo, que mantenham a qualidade produto.

A máquina deve ser uma restrição de produção ou gargalo do processo produtivo, para que se obtenha resultados sistêmicos. O processo de setup deve permitir melhorias e, idealmente, não deve longo demais, para que o escopo e esforço de projeto não sejam excessivos (um setup de uma hora é uma boa referência para um tempo máximo).

Como referência para os resultados, deve estar disponível um histórico de tempos de setup dessa máquina, ou uma amostra de tempo de referência deve ser medida.

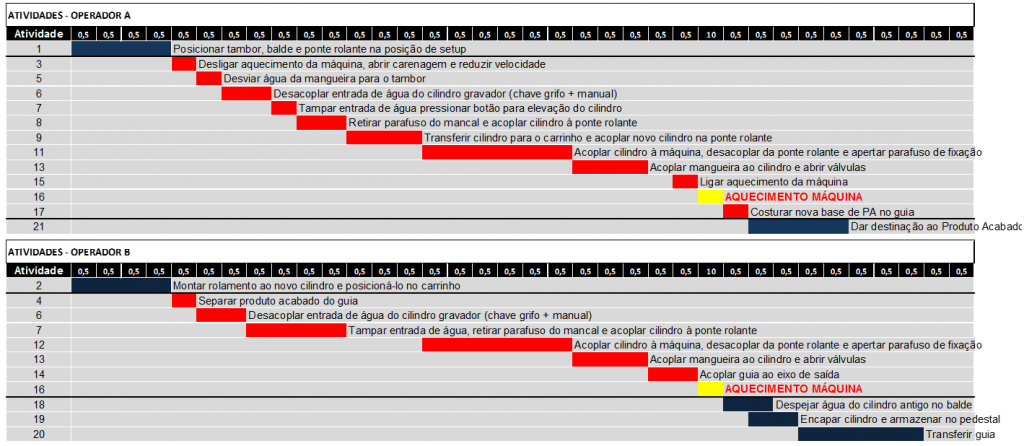

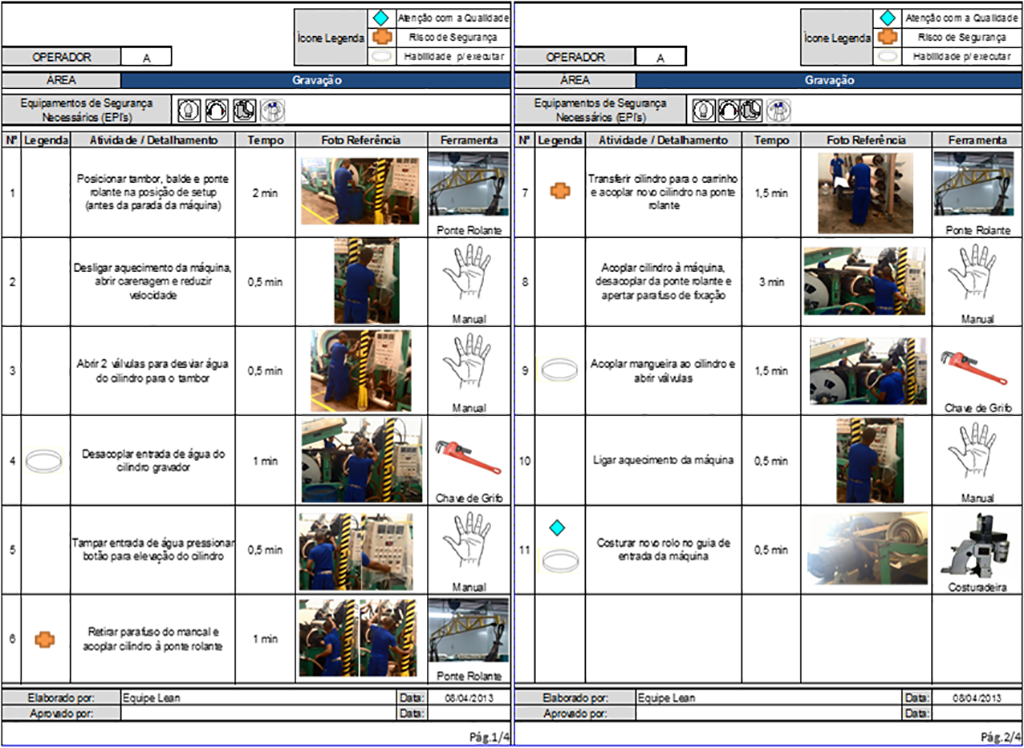

2. Identificar, medir e registrar elementos do setup

Nessa etapa, geralmente se filma o processo de setup. Esse filme deve ser analisado por toda equipe de projeto, para que o processo seja dividido em elementos, com tempos definidos e com oportunidades de melhoria identificadas. Embora a filmagem não seja estritamente necessária, ela facilita a análise, reduzindo o número de setups que devem ser acompanhados pela equipe para que se complete a análise.

Deve-se registrar os elementos de cada operador e cada máquina ou recurso em separado, além de se entender a relação de precedência de cada elemento, para que se possam separar elementos internos dos externos e sincroniza-los.

Os elementos podem ser classificados em agregadores ou não agregadores de valor para o processo de setup, de modo a ajudar na identificação de oportunidades de melhoria. Atenção especial deve ser dirigida aos movimentos de operadores e transporte de insumos.

3. Classificar elementos em externos e internos

Essa etapa consiste em responder a seguinte pergunta, para cada um dos elementos identificados:

“Esse elemento, como realizado atualmente ou com pequenas alterações, pode ser realizado durante o funcionamento da máquina?”

Se a resposta for “sim”, o elemento pode ser classificado como externo. Caso contrário ele é interno.

Exemplos de elementos externos são:

- Deslocar peças, ferramentas, instrumentos, instruções ou padrões para próximo da máquina;

- Inspecionar peças, ferramentas ou materiais;

- Limpar ou lubrificar peças, ferramentas ou partes da máquina.

4. Converter elementos internos em externos

Essa etapa consiste em responder a seguinte pergunta, para cada um dos elementos internos restantes:

“Existe uma maneira de fazer esse elemento com a máquina em funcionamento? Se sim, como faríamos? ”

Um plano de ação deve ser gerado com as ações transformam elementos internos em externos, sendo priorizado com base nos custos estimados da ação e no benefício em tempo de redução de setup.

Exemplos de ações comuns dessa etapa são a aquecimento, regulagem ou montagem prévias, duplicação de conjuntos ou componentes da máquina ou modificações de projeto, como redução do número ou método de fixação e adição de proteções que permitam a execução de limpeza com a máquina em funcionamento.

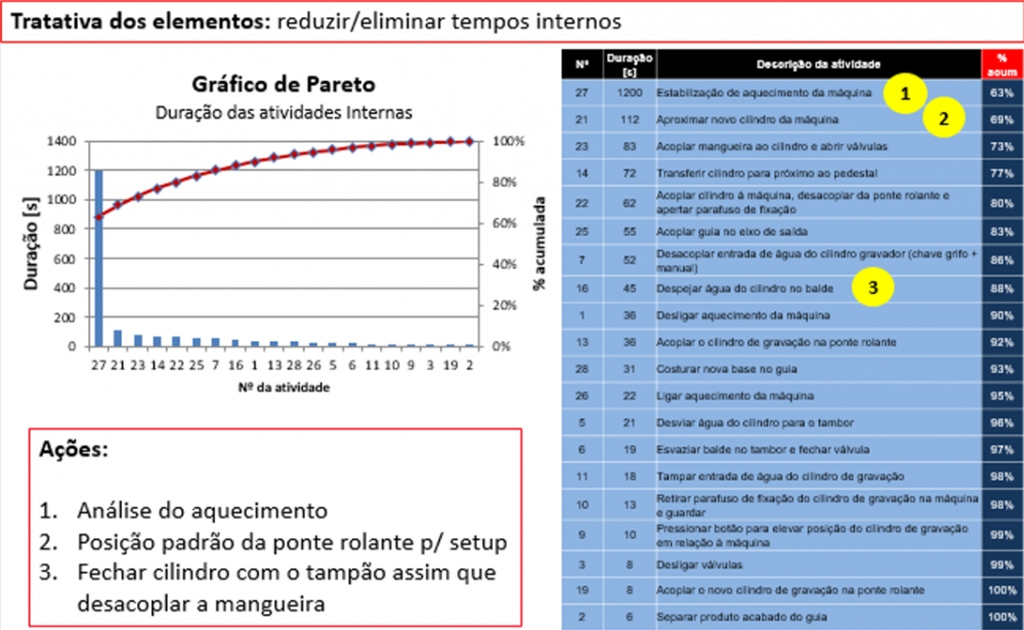

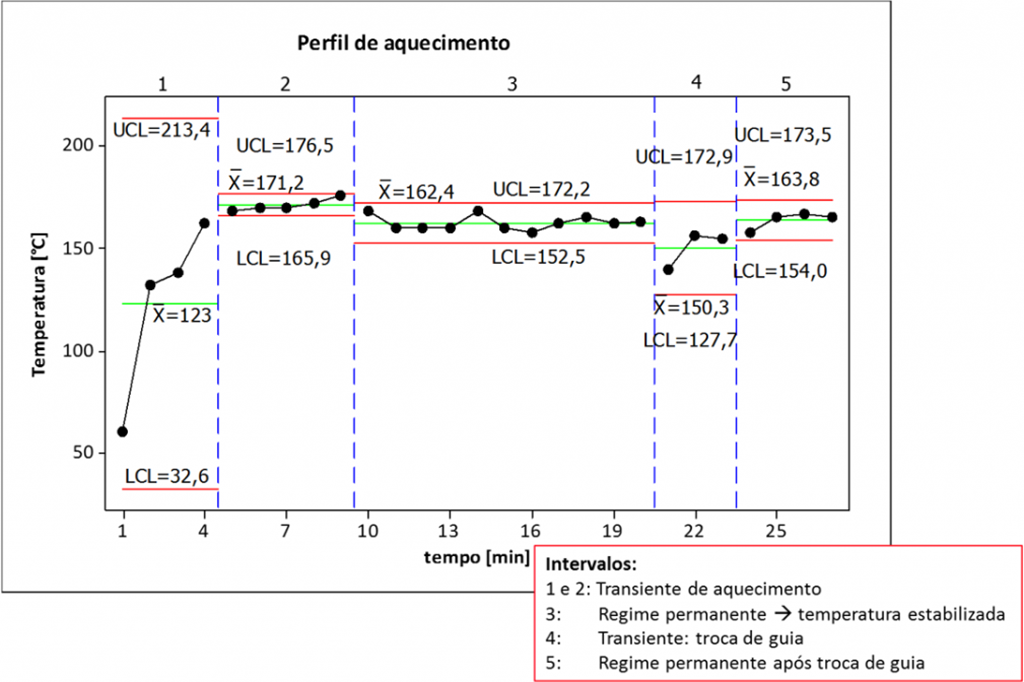

5. Eliminar, simplificar, sincronizar e reduzir tempos

Essa etapa consiste em responder a seguinte pergunta, para cada um dos elementos, com prioridade para os internos:

“Como esse elemento pode ser realizado em menos tempo?”

Outro plano de ação deve ser estruturado, sempre com a priorização de custo e benefício de cada ação. O método de trabalho do setup resultante deve ser registrado e padronizado, sendo os operadores treinados.

Ações comuns nessa etapa são:

- Eliminar ou reduzir ajustes, usando programas ou parâmetros padrão, converteno ajustes contínuos em discretos, usando linhas de referência visual e criando gabaritos;

- Eliminar ou reduzir deslocamento de operadores ou insumos em geral, alterando o layout e ordenação do local de trabalho;

- Eliminar ou reduzir esperas, definindo uma boa sequência de operação (com o máximo de sincronia) ou definindo regras de prioridade de inspeção para o controle de qualidade;

- Padronizar equipamentos para reduzir o número necessário de ferramentas;

- Mecanizar elementos, geralmente como último item de prioridade, devido à relação custo benefício.

Benefícios

Com a devida aplicação do SMED se obtêm os seguintes benefícios:

- Redução do custo de produção, pois setups mais rápidos representam menos tempo de máquina parada;

- Aumento de capacidade de produção, pois é possível produzir mais no mesmo tempo;

- Viabilidade de lotes menores, pois é possível se fazer mais setups no mesmo tempo de parada;

- Redução de estoques, devido à produção viável de lotes menores;

- Melhoria do tempo de resposta a mudanças de demanda, pois setups rápidos possibilitam mais flexibilidade na programação de produção.

Aplicação

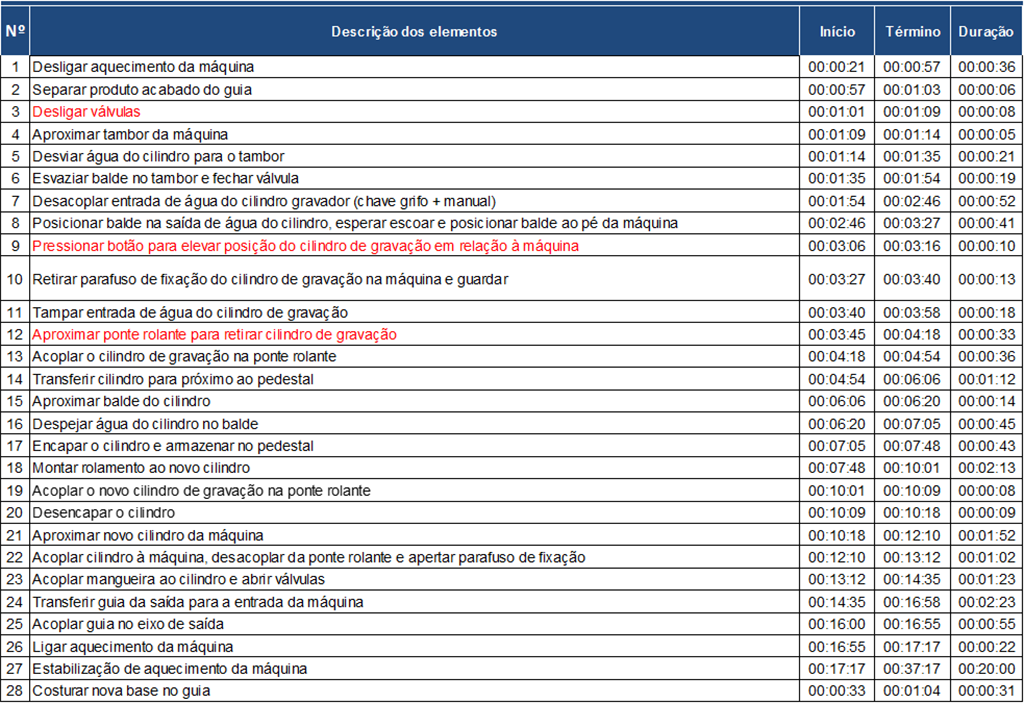

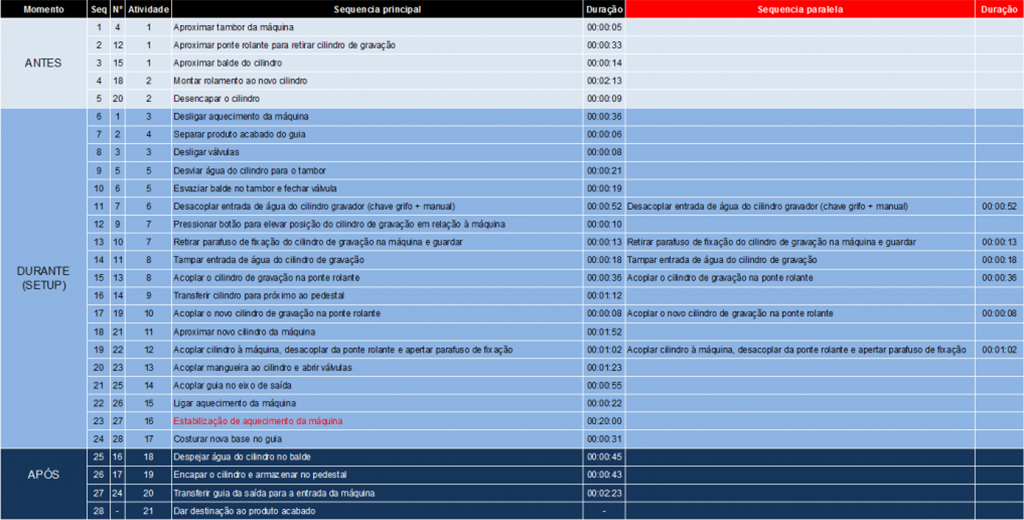

A seguir, um exemplo de aplicação de SMED.

Lista de elementos do setup escopo, com descrição e tempos.

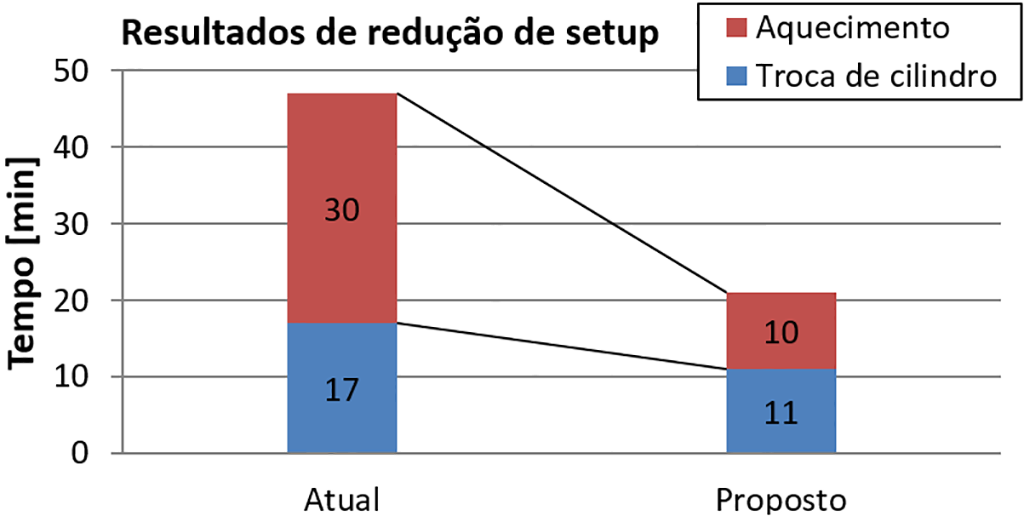

Os resultados foram a redução de 55% do tempo de setup, que representou um ganho de 9,3% de disponibilidade (aumento de OEE), que resultaram em redução de custos de operação e aumento de capacidade produtiva.

Agora que você já sabe como funciona esse método, aproveite e se mantenha atualizado sobre o assunto em nossas redes sociais! Siga a Nortegubisian no Facebook, Instagram, Youtube e LinkedIn. Não Perca a oportunidade e inicie agora mesmo nosso curso EAD.