Definição

O S&OP tem sua origem nos anos 80, quando as primeiras tentativas de integrar as atividades de Sales and Operation Planning nas áreas de suprimentos, planejamento de demanda e controle de estoques, foram realizadas pelas organizações industriais.

Naquela época, os sistemas MRP II (Manufacturing Resource Planning) estavam em grande evidência no mundo empresarial. O S&OP surgiu como um método de trabalho que facilitava a utilização do MRP II, interligando suas atividades e permitindo a integração entre produção e planejamento dos negócios.

O S&OP representou, na época, uma ruptura da forma tradicional de planejamento. Na maior parte das organizações, o planejamento estratégico do negócio, o planejamento de vendas e o planejamento da produção eram atividades feitas por equipes diferentes, em momentos diferentes e sem qualquer troca de informações ou comunicação entre si.

A partir da década de 80, equipes de executivos oriundos destas três áreas principais (planejamento estratégico, vendas e produção) passaram a trabalhar em conjunto, realizando atividades em ciclos mensais para coordenar esforços e atingir melhores resultados, principalmente relativos a previsões de demanda, por meio da integração entre Vendas e Planejamento de Operações.

O S&OP pode ser descrito como um método usado para balancear a demanda do mercado à capacidade da operação, o que possibilitará a integração entre o plano de negócios e a estratégia da corporação.

O processo S&OP é realizado de maneira que a equipe de executivos da empresa possa trabalhar de forma harmoniosa, compartilhando informações sobre as características do planejamento da produção e as demandas de mercado.

Reuniões frequentes e regulares são necessárias para garantir a atualização das informações que as áreas envolvidas utilizarão para a tomada de decisões, cabendo às áreas de Vendas e Marketing apresentar as projeções de demanda e à área de Operações, Engenharia e Finanças indicar os recursos disponíveis.

Este alinhamento entre as áreas envolvidas busca soluções em que se obtenha o máximo de lucratividade, combinando os recursos disponíveis com as restrições de fornecimento, produção e atendimento à demanda.

Os fundamentos do S&OP se baseiam em quatro elementos-chave: demanda, fornecimento, volumes e mix de produção (MP).

Etapas

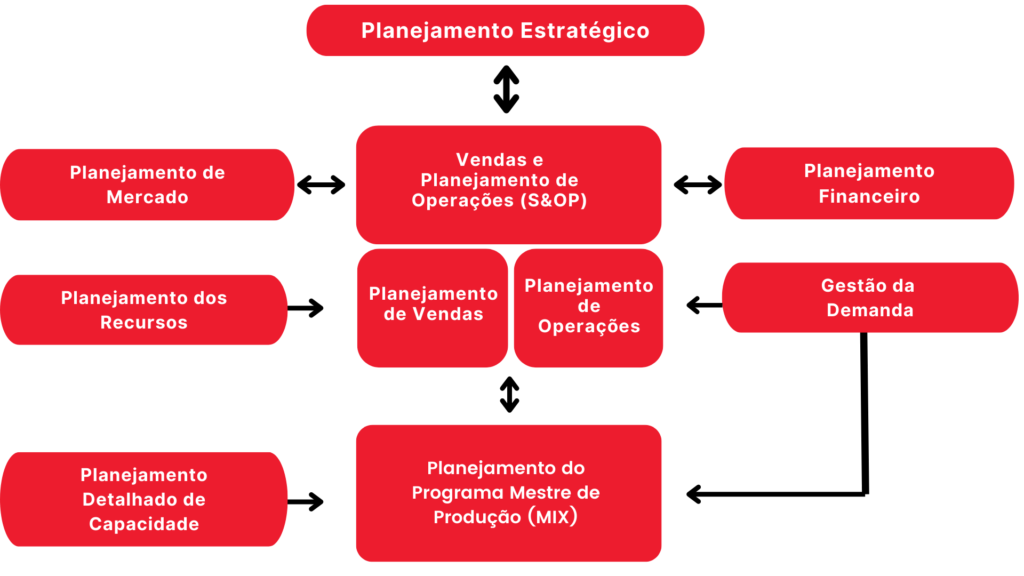

A figura 1 mostra as etapas principais deste processo.

Na etapa 1 (atualização de dados), é realizada a atualização dos arquivos com os dados relativos ao período anterior: vendas reais, volumes de compra, níveis de estoques, valores financeiros envolvidos. A partir da atualização dos dados, é possível gerar a previsão de vendas para o período seguinte. Esta tarefa geralmente é realizada pela área comercial, com o apoio das informações referentes à análise dos dados de vendas realizadas, relatórios de previsão estatística e planilhas das equipes de campo.

Uma vez preparadas as previsões, elas devem ser fornecidas para a equipe executiva S&OP.

Na etapa 2, ocorre a atividade de planejamento da demanda. O planejamento da demanda se materializa quando é elaborado um plano inicial de consumo de recursos, baseado na combinação de informações provenientes de várias fontes: tratamento histórico de dados (quantitativo), informações qualitativas do mercado (informações de campo da equipe comercial) e ocorrência de eventos especiais (promoções, efeitos de sazonalidade ou tendência).

Na etapa 3, realiza-se o planejamento dos suprimentos necessários para suportar as vendas projetadas. Podem ser elaborados vários planos alternativos de fornecimento para possibilitar a execução das tarefas planejadas na etapa 2.

Nesta etapa, são avaliados os níveis desejados de estoques, acompanhados os indicadores definidos pela política de estoques da empresa (giro e cobertura para cada família de produtos) e são monitorados os aspectos relativos às limitações de fornecimento: capacidade de fornecedores, recursos disponíveis e disponibilidade de materiais.

Na etapa 4, é realizada uma reunião prévia da equipe executiva (média gerência), na qual as diferenças encontradas entre planejamento de demanda e de suprimentos são identificadas e tratadas, bem como seu impacto financeiro.

É fundamental que os participantes da reunião prévia possuam ciência sobre os problemas identificados e participem sugerindo alternativas. São possíveis dois tipos de resultados:

- Consenso sobre os pontos em que é possível obter uma solução, sem a necessidade do envolvimento da alta gerência/direção da empresa;

- Definição das possíveis alternativas acerca das questões pendentes que serão apresentadas na reunião executiva de S&OP (próxima etapa do processo)

Algumas alternativas podem requerer mudanças estratégicas, que devem ser decididas pelos executivos. À medida que o processo S&OP é repetido, a tendência é que o número de pontos a serem tratados pela equipe executiva na etapa posterior tenda a se reduzir.

Na etapa 5, ocorre a reunião executiva, na qual são tomadas as decisões de aprovação das medidas consensuais ocorridas na etapa 4; são avaliadas e decididas as questões em aberto e são monitorados os resultados do desempenho operacional da empresa.

Participam desta reunião os gestores do grupo anterior (reunião prévia), mais um comitê executivo formado pela alta gerência/ direção da empresa.

Pré-requisitos para inicio do projeto

- Todas as áreas / departamentos envolvidos devem compreender seu papel e função no processo, como as tarefas ocorrerão e qual a função que devem desempenhar;

- A partir destas definições, comprometimento com os resultados, dedicação adequada de tempo e recursos são fundamentais;

- A definição de agrupamentos ou famílias de produtos permite que os planos sejam feitos de forma integrada e simplificada;

- O planejamento em um horizonte bem definido de tempo, que leve em consideração limites e restrições de demanda e fornecimento;

- O estabelecimento de um cronograma com prazos e tarefas bem definidas e programadas e que especifique objetivamente os pontos do processo em que decisões são tomadas e datas-limite para alterações sejam conhecidas e respeitadas.

- Programação das atividades com conhecimento dos objetivos da empresa, escopo de atuação da equipe, definição dos participantes, agenda de reuniões, frequência de encontros e conhecimento prévio das famílias de produtos.

Além disso, cada vez que o processo é iniciado, é preciso garantir que os resultados de cada etapa atinjam a qualidade necessária para garantir que as etapas subsequentes aconteçam nos prazos e condições adequadas.

A tabela 1 apresenta os resultados esperados de cada etapa do processo S&OP. O processo S&OP é cíclico, ou seja, repete-se a cada período de planejamento, geralmente mensal.

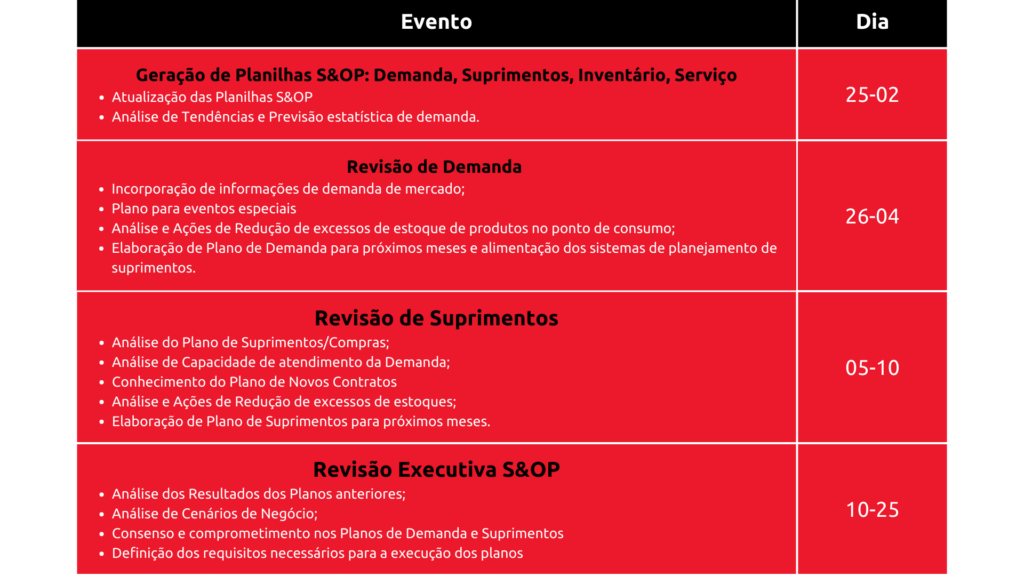

A tabela 2 apresenta os eventos de cada ciclo e o período do mês em que devem ocorrer, de modo a garantir que cada ciclo se complete no momento adequado.

Ao final do processo S&OP, o planejamento é fechado e formalizado para toda a empresa.

Benefícios do S&OP

Os principais objetivos do S&OP são:

- Possibilitar que o plano de negócios se concretize por meio do sincronismo entre finanças, planejamento de vendas e operações;

- Assegurar que todas as atividades e planos sejam realistas e possam ser suportados pelas áreas;

- Gerenciar mudanças por meio de ações apropriadas e controladas, em substituição a ações reativas;

- Gerenciar adequadamente o estoque de produtos para suportar as necessidades dos clientes;

- Avaliar continuamente o desempenho para gerenciar mudanças e resolver rapidamente imprevistos;

- Valorizar o trabalho em equipe, as decisões consensuais e a tomada de decisões baseada em fatos e números. O método S&OP se baseia em um processo disciplinado de atividades.

Quando o processo ocorre conforme planejado, os benefícios gerados pelo S&OP são expressivos. Resultados práticos apontam ganhos significativos nos seguintes pontos:

- Aumento da Acuracidade da Previsão de Demanda (até 25%);

- Melhoria do Nível de Atendimento aos Clientes (até 30%);

- Aumento do Giro dos Estoques (até 50%);

- Redução de Compras Desnecessárias (até 35%);

- Redução do Nível de Inventário (até 40%);

- Melhoria no Relacionamento entre as Áreas de Marketing, Manufatura e Administração de Materiais.

Aplicação

Este estudo foi desenvolvido em uma empresa fabricante e distribuidora de papéis, tradicional multinacional deste segmento. No Brasil, possui um Centro de Distribuição no interior de SP, fornecendo itens para uso artístico, escolar, de engenharia e arquitetura.

O estudo foi dividido em etapas, conforme descrito a seguir:

a) Análise de volume e variação do portfólio para os produtos distribuídos no Brasil;

b) Seleção de itens do portfólio para estudos de previsão de demanda;

c) Geração da demanda usando métodos baseados em séries temporais e comparação com método atual utilizado pela empresa;

d) Impacto dos resultados sobre os estoques e nível de serviços

É importante salientar que este estudo não considera o atual processo de S&OP utilizado pela empresa, embora utilize os históricos de vendas realizadas.

Análise de portfólio (volume e variação)

Foram analisadas as vendas no período 24 meses. O gráfico 2 apresenta os valores de variação e volume mensal de vendas. A consideração do coeficiente de variação (CoV) possibilita delimitar regiões no gráfico identificadas por Q1, Q2, Q3 e Q4, que caracterizam demandas típicas, quanto às variáveis “volume” e “variação”.

De forma complementar, os itens foram classificados em relação à curva ABC tradicional, usada em Gestão de Materiais (importância do item medida pelo produto entre sua demanda e seu valor unitário).

Esta análise de portfólio permite concluir que, para o período considerado (Tabela 6):

- A maior parte dos itens fornecidos situa-se na região que compreende as áreas Q2 e Q3, ou seja, itens historicamente caracterizados por baixos volumes e baixas variações (Q2) e/ou altos volumes e baixas variações (Q3);

- A maior parte dos itens A, em cor azul, (curva ABC) situa-se na área Q3;

- A maior parte dos itens B, em cor laranja, situa-se na área Q2;

- Apenas uma parte dos itens C (em cinza) está situada na área Q1, caracterizada por baixo volume e alta variação.

Desse modo, a análise do portfólio evidencia que a utilização de métodos de planejamento de demanda que melhor se adequem a características de baixa variação (com alto ou baixo volume) podem gerar baixos erros de previsão.

Seleção de itens do portfólio para estudos de previsão

Para os estudos de previsão foram escolhidos itens A e B do portfólio da empresa. O gráfico seguintes mostra o resultado gerado usando o método proposto para a previsão de demanda.

Durante a análise dos dados, foram identificados 18 itens (referências) diferentes, sem faturamento desde jun/13, totalizando R$ 133 mil em estoque – e 45 itens sem classificação.

A implantação de um modelo de previsão de demanda proporciona a redução do erro de planejamento, minimizando compras superestimadas e consequente acúmulo de itens “micados” (sem giro).

Dessa forma, a tendência é que a empresa não tenha perdas financeiras por acúmulo de estoques excessivos e desnecessários. Neste caso em específico, haveria uma oportunidade de redução ou eliminação de cerca de R$ 133.000,00 em estoque, representados por itens que já entraram na fase de declínio de vendas.

Comparação de resultados e apuração dos ganhos

A Tabela 7, seguinte apresenta os resultados dos erros gerados pelo método utilizado pela empresa, em comparação com o método utilizado para projeção da demanda.

Em todos os casos analisados, o erro é significativamente reduzido com a aplicação do método estruturado proposto.

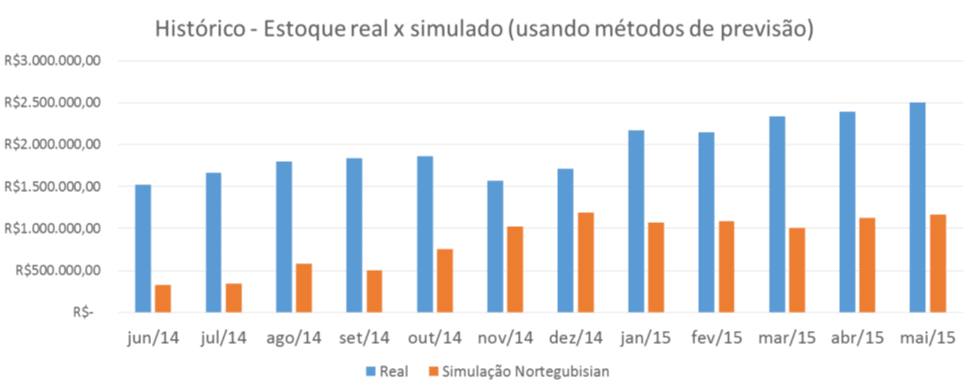

Para avaliar o impacto do uso do método proposto sobre o valor total do estoque, o gráfico seguinte mostra a evolução dos valores do estoque real da empresa mês a mês (barras na cor azul) e o estoque otimizado para cada período do tempo, caso o modelo proposto já estivesse sendo utilizado pela empresa. Essa diferença representa uma redução potencial de cerca de R$ 1.100.000,00 no nível médio de inventário, carregado ao longo do ano.

Somando-se esta potencial redução do nível de estoque, com a eliminação dos itens sem giro, gera-se uma redução de R$ 1,233 mi – cerca de 35% do valor.

Se você gostou deste artigo, continue acompanhando a Nortegubisian no Instagram, Facebook e LinkedIn para ficar sempre por dentro das novidades. Todos os nossos conteúdos podem te ajudar a alcançar o sucesso da sua empresa.