Definição

A implantação de métodos de melhorias de processos é de extrema importância para que as empresas se mantenham competitivas e permaneçam apresentando resultados diferenciados. Atualmente, uma empresa que não se preocupa em melhorar seus processos produtivos e administrativos, corre sérios riscos com a perda de rentabilidade, comprometendo sua sobrevivência no mercado.

De acordo com Caffyn & Bessant (1996) “Melhoria contínua é um processo, em toda a empresa, focado na inovação incremental e contínua”.

Já o método é uma palavra que vem do termo grego “methodos” que significa caminho ou via, que se refere ao meio utilizado para chegar a um fim. O seu significado original aponta para o caminho que conduz a algures. Trazendo o significado de método para dentro das organizações, podemos dizer que se trata de uma maneira estruturada de passos que conduz os colaboradores da organização para uma linguagem única, que facilita a comunicação e a condução, para que seja possível alcançar a melhoria dos indicadores desejados.

Etapas

Os métodos mais utilizados nos programas de melhoria nas empresas são apresentados a seguir.

PDCA

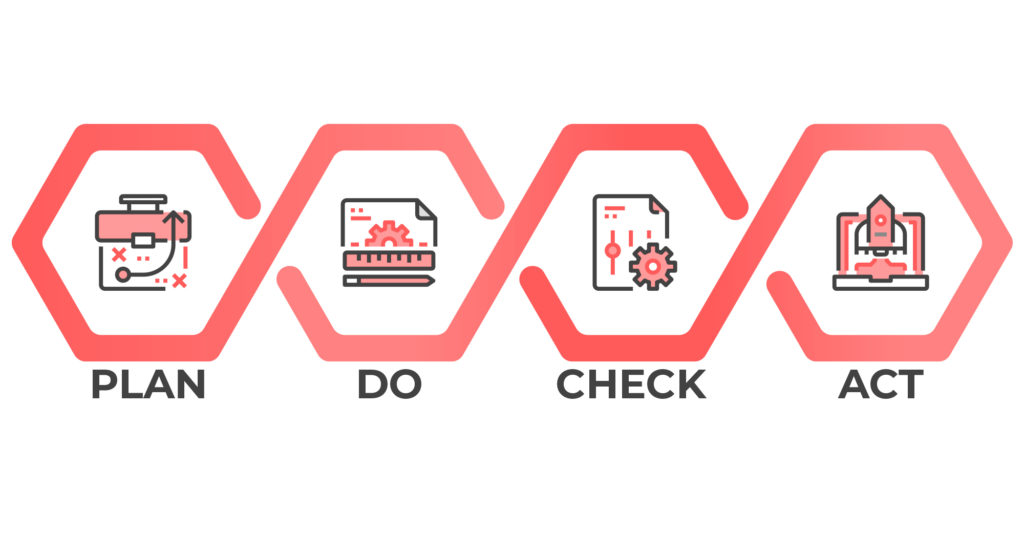

O ciclo PDCA (também conhecido como ciclo de Deming ou ciclo de Shewhart) que está retratado na figura a seguir, visa controlar e melhorar os processos e produtos de uma forma contínua, visto que atua como um processo que não possui intervalos, nem interrupções. O objetivo do ciclo PDCA é o aperfeiçoamento dos processos de uma empresa, identificando as causas de seus problemas e implementando soluções para os mesmos. É muito importante destacar que todo esse processo é formado por atividades planejadas e recorrentes, com a teoria de que ele não possui um fim pré-determinado.

Veja a seguir as descrições das etapas do PDCA:

- Plan = Planejamento: é a primeira etapa do ciclo. Nessa etapa, deve-se estabelecer um plano com base nas diretrizes da empresa, estabelecendo também os objetivos, os caminhos e os métodos a serem seguidos. Posteriormente é feita a identificação e correção dos problemas encontrados, através de uma ação corretiva eficiente. É nessa parte que constam os itens descritivos do problema, as questões que se pretendem responder, as predições dessas questões e o desenvolvimento de um plano de ação.

- Do = Executar: significa colocar todo o planejamento em prática, executando o plano de ação previamente estabelecido na etapa de planejamento, rigorosamente de acordo com o planejamento pré-estabelecido.

- Check = Verificar: nesta etapa é necessário avaliar o que foi feito durante a etapa de execução, fazendo comparações e identificando as diferenças entre o planejado e o que foi realizado. Deve-se verificar o que foi aprendido durante a execução do plano, comparando os resultados com as predições que foram feitas na etapa de planejamento. Dessa maneira, é possível observar se os resultados foram alcançados ou não.

- Act = Agir: nesta etapa são realizadas ações que visam a correção das falhas encontradas durante o processo. Após a correção ser realizada, deve-se repetir o ciclo dando continuidade ao processo de melhoria.

MASP

É uma abreviatura usada para o Método de Análise e Soluções de Problemas. Trata-se de um roteiro para manter, controlar e aperfeiçoar a qualidade de produtos, processos ou serviços.

Abaixo segue a descrição das etapas do MASP:

- Entender a situação atual: Nesta primeira etapa do MASP deve-se ir ao local onde o problema ocorreu e definir as diretrizes principais do problema.

- Identificar a causa fundamental: Nesta etapa é necessário apontar a causa fundamental, que é aquela que, se resolvida, eliminará todas as ocorrências futuras do problema.

- Criando contramedidas e visualizando o estado futuro: Trata-se das mudanças específicas no estado atual que combatem a(s) causa(s) levantadas anteriormente.

- Criando um plano de implementação: Definida a causa raiz do problema e as contramedidas a serem implementadas, o próximo passo é estruturar o plano de ação Kaizen.

- Criando um plano de acompanhamento: Nesta etapa o ideal é criar um documento que sintetiza a melhoria a ser desenvolvida. Sugerimos a utilização do mapa A3.

- Discutir com as partes interessadas: Esta ação não ocorre de maneira sequencial, mas sim de forma paralela com as etapas anteriores.

- Obter aprovação: Esta é a etapa em que os líderes, após estruturar o plano de ação, com as ações, prazos e responsáveis, devem se reunir com o gestor para validar o plano e discutir os detalhes de sua implementação.

- Executar o plano de implementação: Executar as ações conforme planejamento estabelecido e registrado no plano de ação. Este deverá ficar exposto na área onde a melhoria será implementada para que a equipe possa utiliza-lo como referência e atualiza-lo a cada progressão.

- Executar o plano de acompanhamento: Etapa de acompanhamento para garantir que o planejamento está sendo executado conforme o previsto.

- Estabelecer o padrão do processo: Etapa onde deve ser realizado o balanço dos resultados alcançados.

8D (8 disciplinas)

É uma metodologia para solução de problemas ocorridos em produtos ou processos de produção, com o intuito de identificar e eliminar problemas recorrentes. Sua popularização se deu na Ford durante as décadas de 60 e 70.

Abaixo segue a descrição das etapas do 8D:

- D1 – Definir o time de trabalho: Nesta etapa que se fez a definição da equipe que trabalhará para a solução do problema. A equipe deve ser multifuncional, envolvendo indivíduos de variadas funções, entretanto, atendendo um único requisito, possuir contato direto com o problema.

- D2 – Descrever o problema: Nesta etapa é de extrema importância que o problema seja descrito em termos mensuráveis, verificando se o problema é de natureza interna ou externa. Um método geralmente utilizado para a identificação do problema é o método 5W2H.

- D3 – Desenvolver a ação de contenção: Nesta etapa é importante determinar quais as ações necessárias para conter o problema, de maneira que ele não seja percebido pelo cliente. Essa iniciativa deverá ser mantida, até que as ações corretivas sejam implementadas.

- D4 – Determinar a causa raiz: Deve-se identificar qual a causa raiz desse problema. Somente quando a verdadeira causa raiz for determinada, será possível a eliminação total do problema.

- D5 – Definir as ações corretivas: Quando a causa raiz for identificada, deve-se prosseguir com as ações corretivas, visando a eliminação permanente do problema.

- D6 – Executar e verificar eficácia da ação corretiva: Assim que as ações corretivas forem executadas, deve-se verificar a sua eficácia, confirmando se o plano e sua implementação ocorreram de acordo com o definido.

- D7 – Prevenir a recorrência: Nesta etapa a causa raiz é analisada, visando a prevenção do problema, para que o mesmo não venha ocorrer novamente.

- D8 – Parabenização da equipe: Nesta etapa acontece o reconhecimento do time de trabalho envolvido e a experiência adquirida no processo é relatada no relatório 8D.

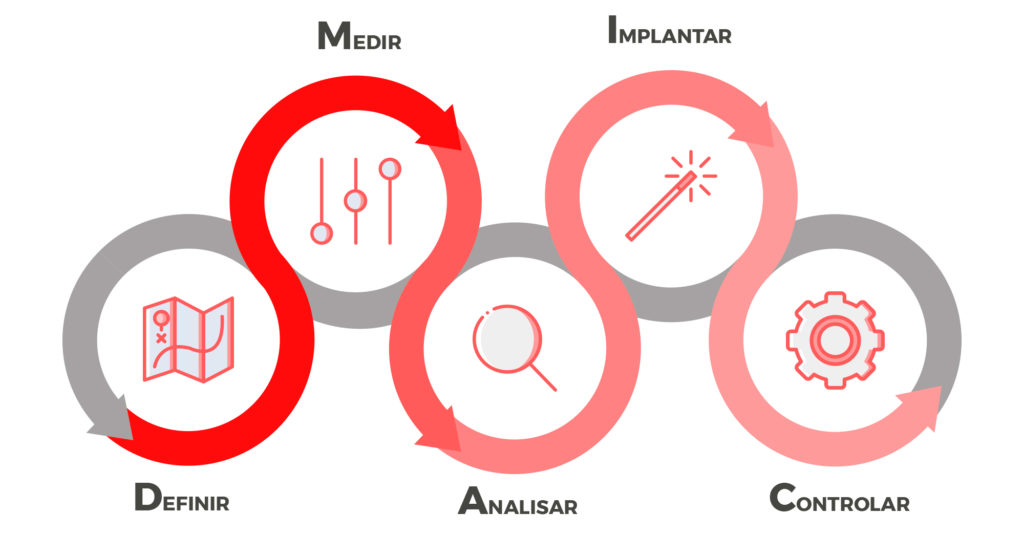

DMAIC

Inicialmente utilizado como uma metodologia para redução de defeitos do programa Seis Sigma, o DMAIC (sigla para Definir, Medir, Analisar, Implementar e Controlar) é um ciclo de desenvolvimento e melhorias. Atualmente, além da sua utilização com projetos relacionados à qualidade, o DMAIC é muito utilizado em projetos de aumento de produtividade, redução de custos, melhoria de processos administrativos, dentre outras aplicações.

Devido à sua característica sequencial organizado em forma de ciclo, o DMAIC é constantemente comparado ao PDCA, portanto é importante ressaltar que existem características próprias de cada um, as quais os diferenciam.

Abaixo segue a descrição das etapas do DMAIC:

- Define = Definir: Nesta etapa define-se o escopo do projeto, identificando a VOC (Voz do Cliente) e desenhando-se o mapa do processo. Algumas ferramentas utilizadas são: Contrato / VOC / SIPOC.

- Measure = Medir: Nesta etapa obtêm-se os dados atuais do processo, através de levantamentos feitos por sistemas ou in loco. Os problemas devem ser identificados e priorizados. Algumas ferramentas utilizadas são: Plano de Coleta de Dados / R&R / Carta de Controle / Análise de Capacidade.

- Analyze = Analisar: Nesta etapa, os dados levantados devem ser avaliados e as causas dos problemas devem ser determinadas. As correlações entre as variáveis são medidas e quantificadas. Algumas ferramentas utilizadas são: DoE / Regressão / ANOVA / Testes-t / Análise do Processo.

- Improve = Melhorar: Com os dados levantados e analisados, e as causa raízes dos problemas determinados, devem ser levantadas as alternativas para a resolução do problema. A partir disto, planos de ação devem ser criados para planejar, propor, avaliar e implementar as mudanças no processo. Algumas ferramentas utilizadas são: Análise de Risco / Teste Piloto.

- Control = Controlar: Com as melhorias implementadas, deve-se neste momento garantir que elas se mantenham e todo o trabalho não seja desperdiçado. As metas devem ser alcançadas dentro do prazo estabelecido. Para isto, os processos são padronizados e monitorados através de suas variáveis críticas de controle, mantendo assim a capacidade estabelecida possibilitando a indicação de melhorias futuras. Algumas ferramentas utilizadas são: Carta CQ / Documentação Padrão / Monitoramento.

Benefícios

Entre os benefícios apresentados pela implantação de métodos de melhorias de processos produtivos e administrativos pode-se destacar:

- Melhoria contínua de um processo ou produto;

- Redução dos custos;

- Maior produtividade;

- Resolução e eliminação de desperdícios;

- Aperfeiçoamento nos processos da organização.

Nos acompanhe no Facebook, Instagram e Linkedin para ficar sempre atualizado dos nossos conteúdos.