Definição

A metodologia Estudo de Tempos e Métodos (ETM) é o estudo dos sistemas de trabalho que possui o objetivo de desenvolver e padronizar o método de trabalho mais adequado e determinar o seu tempo padrão. Essa metodologia é utilizada como uma ferramenta Lean na Análise de Produtividade e Capacidade de Processos Produtivos e Administrativos.

Etapas

O Estudo de Tempos e Métodos divide-se em três etapas principais:

- Mapeamento do Processo: Inicialmente, é necessário mapear o processo que será alvo do Estudo de Tempos e Métodos (ETM). Nesta etapa, podem ser utilizadas ferramentas de mapeamento, como VSM e Fluxograma.

- Filmagem do processo: Nesta etapa, o processo deve ser filmado para sua posterior análise e cronometragem dos tempos. Antes de iniciar a filmagem, é importante que seja realizada uma conversa com os funcionários presentes visando explicar o motivo da gravação e orientar para que a análise não seja comprometida. Caso seja necessário, a análise pode ser realizada sem a filmagem, apenas com o auxílio de um cronômetro e uma folha de registros.

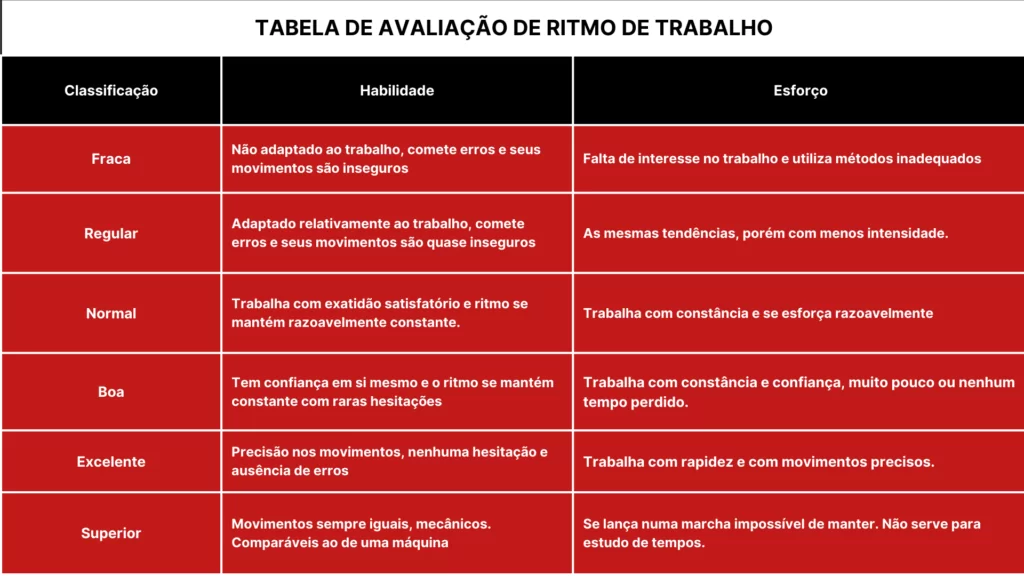

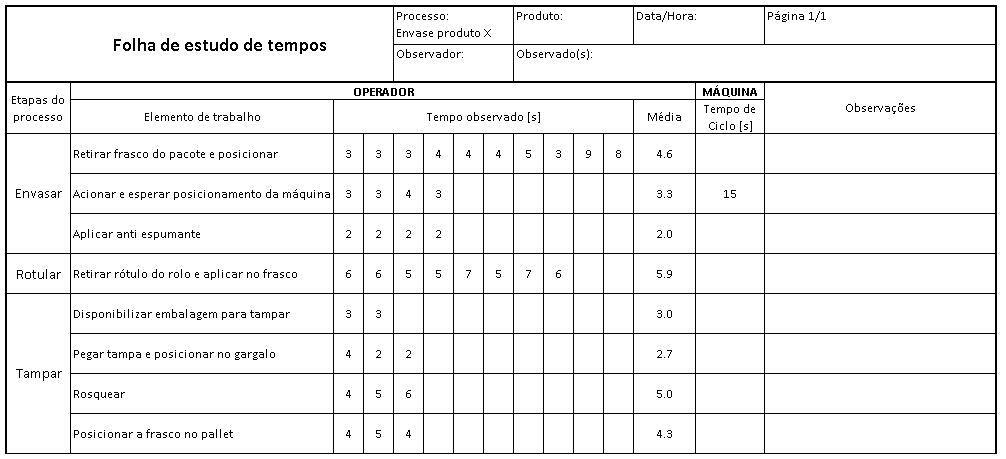

- Cálculo do Tempo Padrão, Capacidade, Produtividade e Análise Crítica: Nesta etapa, os vídeos são analisados com a ajuda de um cronômetro e de uma Folha de Estudo de Tempos. O processo deve ser dividido em elementos de trabalho, que são a menor parte de uma tarefa possível de ser cronometrada, e os tempos devem ser registrados na Folha de Estudo de Tempos. Em seguida, deve ser calculado o Tempo Médio de cada elemento de trabalho registrado durante a análise. Neste momento, é importante considerar se o elemento de trabalho é realizado para uma única peça, chamado Dentro do Ciclo, ou se ele é realizado para mais de uma peça, denominado Fora do Ciclo. Para elementos Fora do Ciclo, o Tempo Médio deve ser dividido pelo número de peças processado. O próximo passo é calcular o Tempo Normal, que é o tempo de operação corrigido pelo Fator de Eficiência do operador analisado. Ele pode ser obtido pelo sistema Westinghouse, conforme apresentado a seguir.

Para cada combinação de habilidade e esforço existente na tabela, há um Fator de Eficiência correspondente.

Após determinar o Fator de Eficiência, deve ser calculado o Tempo Normal por meio da seguinte equação:

Tempo Normal = Fator Eficiência x Tempo Médio

Em seguida, devem ser determinados os demais fatores de tolerância para o cálculo do Tempo Padrão. Para determinar o fator de fadiga, também pode ser utilizado o sistema Westinghouse, que fornece a seguinte equação para seu cálculo:

Fadiga = (Fator A x Fator B) + Monotonia + (T+A+R+U+V)

Onde o Fator A é a soma dos esforços físico e mental.

Outros abonos que podem ser considerados no cálculo do Tempo Padrão são as tolerâncias pessoais e o tempo para troca ou ajuste de ferramentas.

Tempo Padrão = Tempo Normal + Tempo total de abonos

A partir do Tempo Padrão, podem ser determinados os valores de Capacidade e Produtividade do processo.

Benefícios

- Definir o melhor método de trabalho visando o aumento da produtividade e a redução de custos no processo;

- Estabelecer padrões para as operações (reduzir variabilidade do processo);

- Eliminar atividades não agregadoras de valor desnecessárias;

- Fornecer informações mais precisas para processo de custeio do produto e para o dimensionamento de mão de obra;

- Melhorar o processo de Planejamento e Programação da Produção/Operação;

- Facilitar o balanceamento de operações ou linhas produtivas;

- Medir o desempenho do processo baseando-se no tempo padrão.

Aplicação

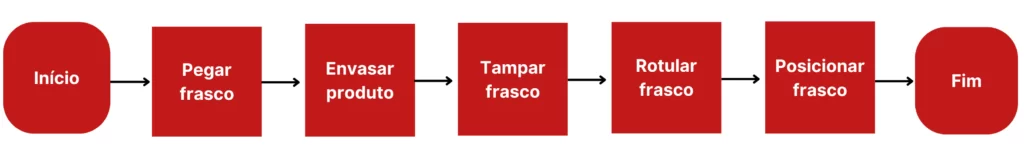

A seguir, é apresentado um exemplo de ETM em uma operação de envase.

O primeiro passo foi mapear o processo de envase no qual seria realizado o ETM. Na figura a seguir, é ilustrado o fluxograma do processo.

Em seguida, a operação foi filmada e decomposta em elementos de trabalho. Com o auxílio de um cronômetro, foi cronometrado o tempo de cada elemento e registrado na folha de estudo de tempos, conforme apresentado a seguir.

Após a etapa de cronometragem, foi calculado o tempo padrão da operação por meio da soma dos elementos de trabalho e do acréscimo dos fatores de tolerância.

O fator de correção do ritmo de trabalho do operador (fator eficiência) e o fator de fadiga foram calculados com base no Sistema Westinghouse. Para determinar o fator eficiência, foram considerados habilidade e esforço normais do operador e, para o cálculo do fator de fadiga, o esforço físico para a execução da atividade foi considerado como leve o mental como muito leve. Outros fatores como temperatura, ruído, vibração e umidade não são dominantes no cálculo do fator de fadiga.

Na tabela a seguir, é possível verificar todas as tolerâncias que foram acrescentadas e o tempo padrão da operação.

Com o tempo padrão estabelecido, foram determinadas a produtividade e a capacidade do processo, conforme a figura seguinte.

Com essas informações em mãos, você estará apto para realizar o planejamento de sua empresa, já que, a partir desses números, você pode verificar se a capacidade é suficiente para suprir o takt time do seu cliente. Trata-se de uma ferramenta importante que vai auxiliá-lo em uma tomada de decisão mais precisa e assertiva.

Agora que você aprendeu sobre ETM, nos acompanhe também no Instagram, Facebook e LinkedIn para ficar sempre por dentro das novidades.