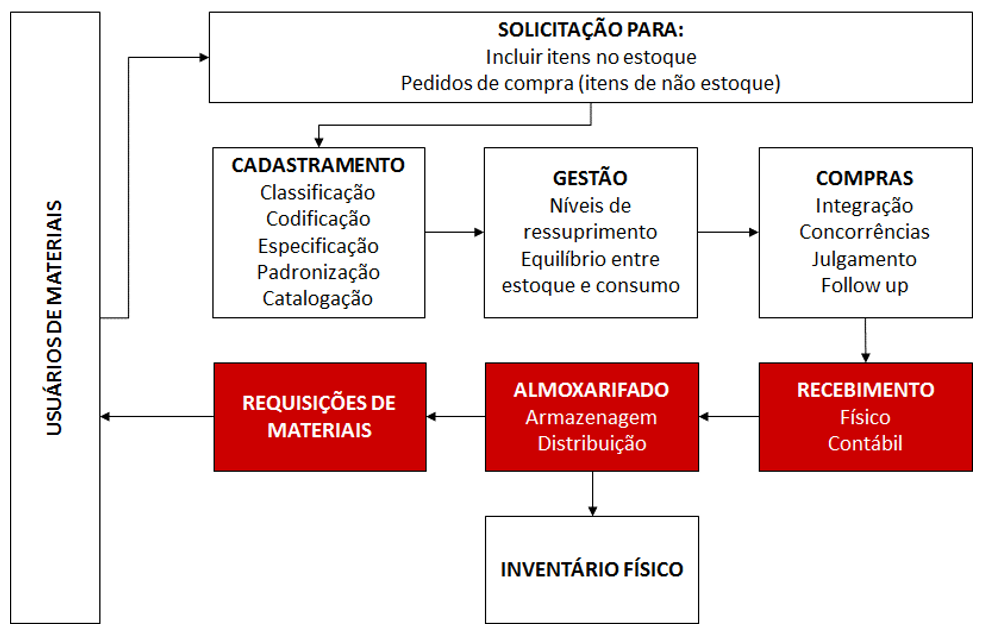

Definição

No que diz respeito as atividades que compõe a gestão de armazéns (vide figura 1), duas etapas, por serem críticas, ganham destaque: a armazenagem (alocação dos itens no estoque) e o picking (separação e preparação dos pedidos de venda). Tal criticidade pode ser compreendida pelo aumento do nível de complexidade nas operações logísticas causado pela crescente variação da demanda e mix de produtos, aumentando o desafio na busca pela melhor configuração e ocupação das posições dos estoques.

Tamanho, peso, natureza (ex.: inflamável), giro são alguns fatores importantes que devem ser levados em consideração para o planejamento das operações logísticas de um armazém.

Em relação a armazenagem dos itens, o grande objetivo é tentar minimizar situações que não agregam valor para o processo logístico como: movimentações em excesso, transbordo, avarias, obsolescência, entre outros. Neste contexto o endereçamento bem planejado apresenta papel fundamental.

As técnicas de endereçamento podem partir desde ideias simples, como a definição de corredores, colunas, níveis e posição adotando endereços fixos, contudo menos eficientes (ex.: espaços subutilizados), até gerenciamentos dinâmicos com posições variáveis a fim de maximizar a ocupação de cada espaço com o auxílio de sistemas de gerenciamento de armazéns, coletores e etiquetas de código de barras (WMS – warehouse management system).

Portanto, a armazenagem influi diretamente no nível de serviço prestado aos clientes, na produtividade da empresa, além de ser importantíssima na obtenção da qualidade de produtos e serviços, características essas que são fundamentais para o sucesso de toda a organização (BANZATO et al., 2003).

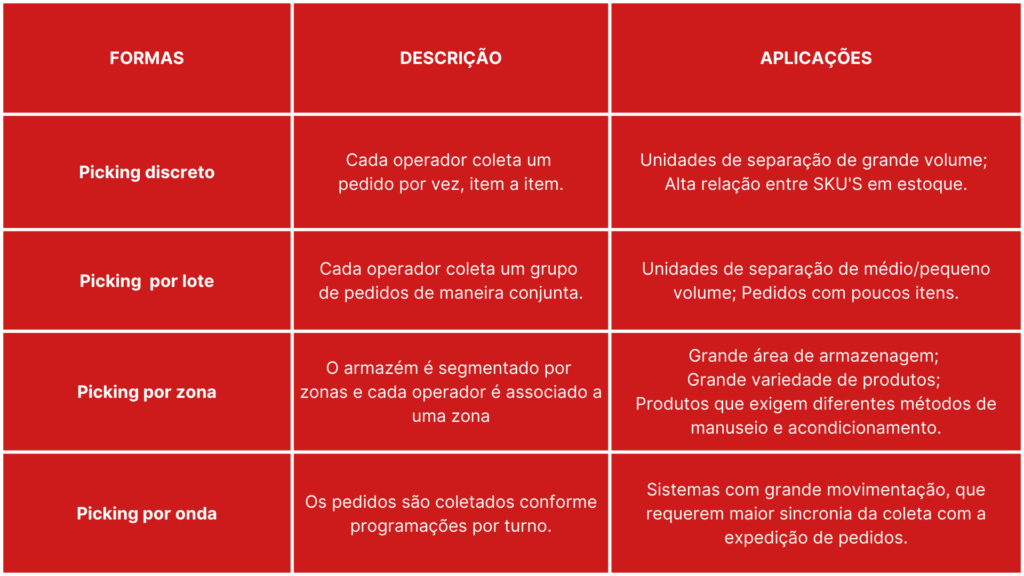

Já em relação a atividade de picking seu grau de complexidade aumenta conforme o número de unidades para a separação, número de pedidos expedidos por dia, o número de itens contidos no documento de picking e o intervalo de tempo entre cada separação de pedido. Portanto, devido a busca por um modelo ideal e específico para cada necessidade de separação de pedidos, foram desenvolvidos vários métodos de organização do trabalho de picking. Abaixo a tabela apresenta alguns tipos de operações de picking relativas às aplicações típicas a sua finalidade.

Etapas

Como principais etapas destacam-se:

- Avaliação quanto ao tamanho do armazém: dimensões, tipos de estruturas de armazenagem (capacidade);

- Avaliação quanto ao volume atual dos produtos: histórico de consumo para M.P. e faturamento para P.A. (cálculo do estoque médio e giro);

- Avaliação da previsão de volume futuro;

- Obtenção dos padrões de acondicionamento (volume ocupado por posição);

- Cálculo do número de posições necessárias por produto;

- Definição das posições.

Benefícios

Como principais benefícios destacam-se:

- Redução do custo de armazenagem;

- Aumento do nível de serviço ao cliente;

- Redução do número de desperdícios (movimentações e esperas);

- Melhor fluxo de caixa.

Aplicação

Considere uma empresa brasileira, localizada no interior de São Paulo, líder nacional na fabricação de laminados sintéticos, atendendo diversos segmentos de mercado como: calçados, bolsas e acessórios, utilidades domésticas, impermeabilização, móveis, vestuários, automotivo, puericultura, esporte e lazer, brindes, escolar e comunicação visual. Com o crescimento do mercado, desenvolvimento tecnológico direcionado e o consequente aumento do seu portfólio de produtos, a empresa atingiu o seu limite de capacidade de armazenamento e se viu impossibilitada de continuar a sua expansão de mercado utilizando-se das mesmas estruturas intralogísticas.

Após um longo processo de mapeamento da estrutura disponível e análise das projeções de crescimento de mercado, constatou-se a impossibilidade de uma solução que não contemplasse uma expansão de área. Inúmeros estudos de demanda (baseado em modelagem matemática), layout e estruturas de armazenagem foram realizados, chegando-se ao consenso de que a melhor opção seria a construção de um novo Centro de Distribuição que convergisse a produção de ambas as unidades fabris, localizadas próximas.

Todavia, a operação da empresa possui uma particularidade: a venda é realizada de forma extremamente fracionada, exigindo que o picking dos rolos de tecidos sintéticos seja realizado peça a peça (de forma manual e com o auxílio de equipamentos de movimentação convencionais – empilhadeiras de contrapeso a combustão) e não por paletes, como em uma operação convencional.

Esta particularidade praticamente descartaria a verticalização e a adoção de transelevadores, pois baseado nos estudos realizados, o número total de movimentações por hora seria superior a 120 (mov/h) dada a alta variabilidade dos pedidos. Este fato atribuiria ao processo de picking uma enorme entropia que culminaria na ineficiência do processo, uma vez que o picking de uma única peça demandaria a movimentação de um palete inteiro. Além disso, para suportar esta operação, seria necessária a aquisição de cinco transelevadores, um investimento extremamente exacerbado.

Por outro lado, o investimento em uma estrutura de armazenagem convencional, dada a área requerida também seria um investimento (preponderantemente na construção civil) bastante elevado. Baseado nas análises de viabilidade financeira (ROI, TIR, VPL, PAYBACK) a alternativa não se mostrou atraente, mesmo com a sua eficiência operacional, dado o período (tempo) de recuperação do capital investido.

Neste cenário, o desafio da Nortegubisian Consultoria e Treinamento foi apresentar uma solução que atendesse plenamente as necessidades do cliente considerando o processo mais eficiente e o menor custo possível.

A metodologia utilizada para encontrar a melhor solução contemplou os passos destacados a seguir:

- Análise de dados históricos e previsão de demanda: foi coletado o histórico de vendas de cada família de produtos nos últimos anos. De posse desses dados foram realizadas análises estatísticas e previsões de demanda para os anos subsequentes que foram base para o cálculo da necessidade de espaço necessário para a alocação do material produzido pela empresa. Por ser uma empresa inserida em um setor que sofre sazonalidade imposta pela moda feminina principalmente, o método sazonal multiplicativo foi utilizado para previsão de vendas até o ano de 2020. Após análises quantitativas e qualitativas abordadas, foi estabelecida uma necessidade de 4200 posições de palete para o novo centro de distribuição.

- Estudo de afinidades para acondicionamentos coletivos: um grande desafio do projeto foi estudar as diferentes dimensões dos itens e poder agrupá-los por meio de afinidades para aproveitar ao máximo a estrutura de armazenagem. Os itens são armazenados em rolos e por questões de geometria e restrições de forma, precisam ser acondicionados em formato triangular nos paletes. Essa necessidade leva a uma perda natural de aproveitamento do espaço de cada endereço de armazenagem, e por essa razão era necessário conciliar o máximo possível de itens em um único palete para minimizar a perda de armazenagem volumétrica.

- Reconhecimento da área do terreno e dimensionamento dinâmico: de posse das informações relacionadas à quantidade de posições de armazenagem, afinidade dos itens e estudo de volumetria, foi realizado um reconhecimento da área do terreno disponível para a instalação do novo centro de distribuição. Além disso, foi estudado todo o fluxo de movimentação necessário para acessar a área do novo CD bem como o posicionamento sugerido do prédio no terreno e os fluxos logísticos internos. Nesse momento foram calculadas as quantidades de ruas necessárias para uma boa circulação e movimentação interna e a altura da estrutura de armazenagem segundo a disponibilidade de equipamentos de movimentação. Também foram elaborados fluxos de movimentação interna (entrada, preparação de material, saída de materiais, expedição, modos de movimentação, lógica de armazenamento e picking de materiais, direcionamento das docas entre outros).

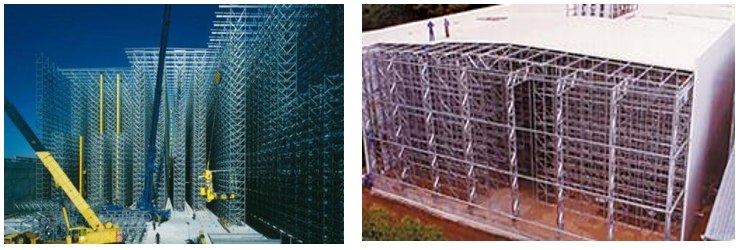

- Escolha das possíveis soluções de armazenagem: a solução proposta foi baseada na adoção de uma estrutura semiautomática conhecida como estrutura autoportante (vide figura 2). Trata-se de uma estrutura em que as próprias prateleiras fazem a sustentação do prédio, ou seja, representam as subconstruções de suporte de carga para o teto e para as fachadas. Com este tipo de estrutura é possível projetar um prédio verticalizado em que o limitador de altura passa a ser o próprio equipamento de movimentação (empilhadeira) e possui um custo muito mais acessível quando comparado aos prédios convencionais. Além destas vantagens, este tipo de estrutura possui um prazo de construção muito menor se comparado às demais estruturas e pode ser facilmente desmontado e remontado, facilitando possíveis expansões e rearranjos de layout.

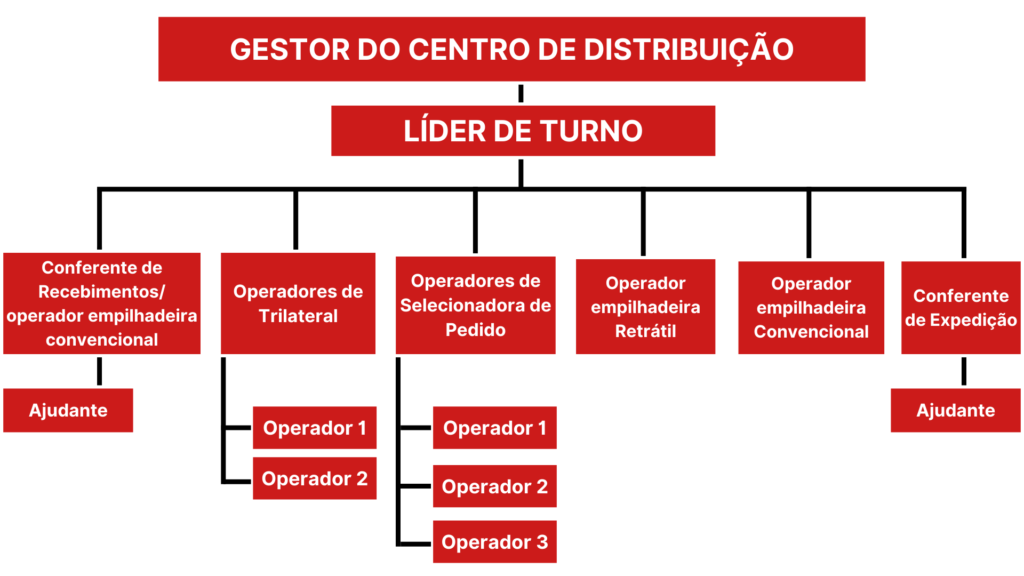

- Escolha dos equipamentos de movimentação: Com o objetivo de tornar o centro de distribuição o mais verticalizado possível para a redução de custos, foram dimensionadas empilhadeiras trilaterais que possuem uma capacidade de até 1.500kg a uma altura de 13m para picking de paletes inteiros (30% das vendas). Para o restante, em que o picking é feito peça a peça (70% das vendas), foram consideradas empilhadeiras selecionadoras de pedido. Assim, dos nove níveis dimensionados para o Centro de Distribuição, os três últimos ficaram destinados para o picking de paletes inteiros a ser executado pela empilhadeira trilateral e os seis níveis inferiores para o picking peça a peça a ser executado pela empilhadeira selecionadora de pedidos.

- Dimensionamento dos recursos humanos: depois de revisado o projeto e elaborado o dimensionamento definitivo do centro de distribuição, foi realizada a atividade de dimensionamento dos recursos humanos que serão responsáveis pela gestão e operação do novo CD.

O projeto foi fundamental para determinação da melhor estratégia de operação de gestão logística e de armazenagem para a empresa. Foram levados em consideração aspectos de custos, tecnologia, ergonomia, desperdícios logísticos e ambientais. O projeto atribuiu um nível maior de eficiência a toda cadeia logística da empresa. O tempo de resposta previsto aos pedidos é consideravelmente reduzido. Segundo projeções, o índice de pedidos não atendidos será drasticamente reduzido, chegando a um valor de menos de 0,5%. A sistemática operacional desenhada propiciará um excelente nível de controle do estoque. Com a adoção de um software de WMS indicado pela Nortegubisian, todos os materiais existentes no estoque serão facilmente rastreados proporcionando um nível muito superior de acuracidade.

Então, se você entendeu a importância desse assunto e quer fazer algo pela sua empresa hoje, entre em contato conosco e agende uma conversa!

Nos acompanhe também no Linkedin, Facebook e Instagram.