Desafio

Estabelecida no Brasil desde 1974, uma empresa multinacional de especialidades químicas, preocupada em aperfeiçoar cada vez mais o nível do serviço prestado aos seus clientes, identificou a necessidade de melhorar a performance do setor de amostras dado o crescente aumento de reclamações relacionadas ao tempo excessivo decorrido entre a solicitação de uma amostra de produtos e o seu efetivo recebimento.

Neste contexto, a Nortegubisian foi escolhida como o parceiro estratégico responsável por auxiliá-los neste desafio: reduzir o lead time de despacho de amostras tanto para clientes internos quanto para externos, através da eliminação de desperdícios e redução de tempos de ciclo.

Com vasta experiência em melhorias desta natureza, a Nortegubisian aceitou o desafio e aplicou conceitos Lean, voltados para o ambiente de escritório, com o objetivo de otimizar os fluxos de trabalho, melhorar a gestão da rotina e de resultados com vistas à redução dos tempos de processo e eliminação de falhas, fatores preponderantes para a melhoria da experiência do cliente.

Vale ressaltar também que a eficiência no envio de amostras representa um elemento chave do processo comercial, pois refere-se a uma das etapas preliminares da pipeline de vendas, o que credencia a área de amostras como estratégica para a efetivação de novos negócios da empresa. Este fator trouxe ainda mais relevância para o projeto desenvolvido.

Desenvolvimento do projeto

A etapa inicial de desenvolvimento do projeto abordou o diagnóstico e mapeamento da situação atual. Para isso, três ferramentas essenciais foram empregadas, o SIPOC (método estruturado utilizado com objetivo de definir os limites dos processos e que quando combinado com a voz do cliente, permite o levantamento de características críticas para qualidade, também conhecidas como CTQs), fluxogramas BPMN (representação gráfica feita a partir de ícones que simbolizam o fluxo do processo) e o VSM (mapeamento de fluxo de valor, o qual permite visualizar desperdícios e suas origens). Com a aplicação destas três ferramentas, foram identificadas 82 oportunidades de melhoria para o processo.

Após a etapa de mapeamento ter sido concluída, o próximo passo envolveu priorizar as oportunidades identificadas através da matriz COPI. Esta etapa é fundamental pois determina quais oportunidades serão abordadas e estruturadas em planos de ação no formato A3.

Foram estabelecidos seis planos A3 a serem desenvolvidos de forma prioritária:

- Implementar processo em fluxo contínuo

- Melhorar gestão de estoques

- Implementar processos padronizados

- Melhorar comunicação

- Melhorar gestão de performance

- Melhorar layout e organização do espaço físico

Confira o desenvolvimento de cada plano a seguir.

1. Implementar processo em fluxo contínuo

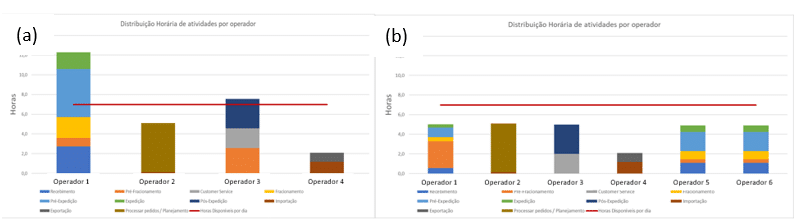

Realizou-se o Estudo de Tempos e Métodos (ETM) como forma de identificar as atividades realizadas por cada membro do setor de Amostras bem como o tempo teórico necessário para realizar cada atividade. A partir da demanda diária de cada operação associada à descrição das horas disponíveis para trabalho, é possível definir o tempo diário para realização de todo conjunto de atividades.

A utilização dos dados obtidos com o ETM em consonância às oportunidades de melhoria identificadas, nos permite utilizar o Gráfico de Balanceamento Operacional (GBO) para otimizar o tempo de cada operador e garantir que todas as atividades do setor sejam realizadas diariamente. A Figura 1 ilustra o GBO atual e futuro discutido.

Além de balancear as operações e eliminar desperdícios, o ETM permitiu gerar um gráfico de Gantt determinando horários específicos desejáveis para realização de cada atividade por colaborar. A Figura 2 exibe um modelo do gráfico de Gantt empregado.

2. Melhorar gestão de estoques

Desenvolveu-se uma metodologia com base estatística para definir quais itens deveriam ser classificados como MTS (Make-to-stock) ou MTO (Make-to-order), além de definir gatilhos e prazos de revisão do estoque de segurança.

A metodologia empregada teve como objetivo identificar itens que estão em estoque e não possuem giro a mais de um tempo, assim como itens que possuem alto giro, mas não estão incluídos na lista de estoque de segurança.

A partir da avaliação empregada, foi possível aumentar o número de diferentes produtos em estoque (SKUs) e diminuir a quantidade (em massa) armazenada de cada produto, oferecendo maior flexibilidade de atendimento, assim como redução de capital parado no estoque de maneira desnecessária.

3. Implementar processos padronizados

Com o objetivo de garantir o cumprimento do tempo de execução das atividades de cada operador, foram elaborados documentos de instrução de trabalho padrão para cada atividade realizada por cada colaborador da área. Este procedimento, além de definir tempos e sequências de execuções de atividades, garante que os processos sejam realizados sempre da mesma forma, ocasionando reprodutibilidade de operações.

4. Melhorar comunicação

Ao abordarmos as ações relacionadas à comunicação, os principais pilares ausentes estavam relacionados à Gestão Diária e fluxos de comunicação interna.

Com o objetivo de estruturar a gestão e planejamento diário, foi formulado um modelo de reunião, que ocorre na primeira hora do dia, onde as metas diárias são definidas assim como os responsáveis pelas ações encarregadas de tratar pedidos com desvios de cronograma.

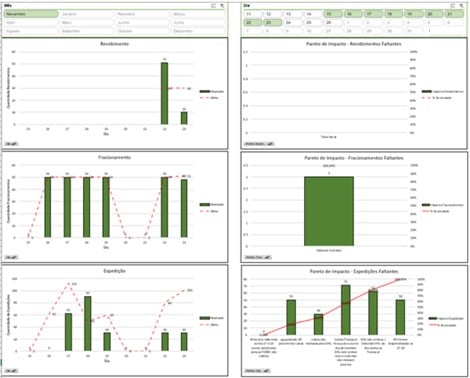

Os apontamentos diários dos processos envolvidos também foram implementados e são essenciais, pois permitem que analisemos desvios entre o previsto e o realizado de cada operação de forma a atuar em cada motivo de não cumprimento da meta estabelecida, conforme ilustrado na Figura 3.

Outras ferramentas aplicadas relacionadas à gestão diária foram a Cadeia de Ajuda e as Auditorias para garantir a manutenção da cultura de melhoria contínua, gestão de resultados e execução das tarefas no dia a dia.

Com relação à comunicação interna, a principal implementação esteve associada à utilização de um software de gestão capaz de demonstrar em tempo real a situação de cada amostra solicitada, em qual área ela se encontra e se há alguma observação relacionada. Quando combinamos este tipo de visualização com o tempo de residência de cada amostra em determinada etapa, conseguimos avaliar se os Níveis de Serviço Acordados (SLA – Service Level Agreement) estão sendo atendidos.

5. Melhorar gestão de performance

Seguindo a premissa de que não se gerencia aquilo que não se mede, iniciaram-se os trabalhos de avaliação dos KPIs, importantes para mensuração da performance do setor e do atendimento das expectativas dos clientes internos e externos. Esse levantamento foi realizado considerando as seguintes análises:

- Expectativas dos clientes internos levantadas no SIPOC

- Análise de oportunidades identificadas no mapeamento

- Análise dos relatórios disponíveis

Outra variável que deve ser considerada na proposição dos KPIs está relacionada a sua tipologia, ou seja, todo processo de medição deve dispor de indicadores de resultado e de direção.

Os principais KPIs implementados abordavam o lead time médio de despacho de amostras mensurado entre a data de colocação do pedido no sistema e sua data de faturamento, o percentual de amostras que atenderam as metas estabelecidas, o número de amostras faturadas e o backlog de pedidos.

A partir da definição, sustentabilidade e gestão visual dos indicadores de desempenho, é possível verificar se “estamos ganhando ou perdendo o jogo” o que direciona a equipe para o estabelecimento de ações corretivas, caso necessário.

6. Melhorar layout e organização do espaço físico

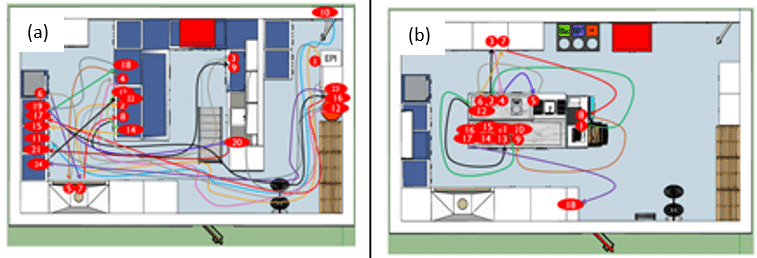

Com o intuito de eliminar desperdícios relacionados à movimentação, transporte e estoques intermediários entre operações, elaborou-se o Diagrama de Spaghetti para mapear a movimentação dos colaboradores no estado atual da operação e sugerir mudanças que possibilitassem otimização do layout do espaço de trabalho e redução de movimentação para a realização das tarefas diárias da operação.

Neste contexto, foram elaboradas 3 propostas diferentes de layout, cada uma com pontos positivos e negativos, além de estimativas de custos para a realização das alterações necessárias.

A partir das propostas sugeridas, a companhia pôde selecionar qual era a mais aderente a sua necessidade. O layout escolhido possibilitou uma redução de deslocamento dos operadores na ordem de 78%, gerando maior agilidade para a realização das operações de amostras. O layout escolhido também possibilitou um ganho espacial que poderia ser convertido em espaços adicionais de armazenagem de amostras, com um ganho aproximado de 130% de metragem quadrada. A Figura 4 apresenta o Diagrama de Spaghetti construído.

Para melhor visualização dos novos layouts prototipados foram também estruturadas versões em 3D utilizando o software SketchUp, que facilitaram as análises para as tomadas de decisão. A Figura 5 apresenta um exemplo de uma das versões de layout em 3D construída.

Resultados

Com a implementação das ferramentas descritas acima, especialmente através do fluxo contínuo, notou-se queda considerável no backlog de pedidos, reduzindo-o em mais de 57%. Evidenciou-se também, uma redução ainda mais acentuada no backlog de pedidos parados a mais tempo, especialmente devido à visibilidade trazida pelas reuniões diárias, assim como pela criação dos dashboards, que trouxeram destaque para a operação, possibilitando o tratamento da causa raiz dos atrasos e da elaboração dos planos de ação nas próprias reuniões diárias, com a atribuição dos devidos responsáveis.

A padronização dos processos e implementação do fluxo contínuo também permitiu um despacho com frequência diária de amostras, reduzindo o lead time de novos pedidos em cerca de 50%. Identificou-se também, pela redefinição dos estoques, uma redução no valor do mesmo de até 40%, sem que o nível das entregas aos clientes fosse comprometido.

Todas estas ações trouxeram também um ganho qualitativo, percebido pelos clientes internos da empresa, que sentiram um aumento da agilidade para entrega de amostras e acabaram por também fomentar o pensamento Lean para outras áreas da empresa, que passaram a se interessar por esta filosofia e buscaram aprender, objetivando aplicar conceitos Lean em suas rotinas de trabalho. Este é, portanto, o início da pavimentação do caminho em direção à excelência organizacional.

Se você também quer saber como uma consultoria especializada no assunto pode auxiliar a sua organização na reestruturação e otimização dos processos para garantir um atendimento mais ágil e melhorar a experiência do seu cliente, entre em contato com a gente!

Além disso, não se esqueça de acessar nossos outros cases de sucesso!