Este case de sucesso aborda a transformação de uma empresa de insumos químicos que conseguiu aumentar sua eficiência operacional e reduzir significativamente os custos por meio da implementação do S&OP (planejamento de vendas e operações).

Ao adotar uma abordagem estratégica e personalizada, a empresa conseguiu otimizar seus processos internos, melhorar a comunicação organizacional, reduzir níveis de estoque, melhorar a experiência do cliente e alcançar resultados financeiros positivos.

Este case ilustra como foi a consolidação do processo de planejamento e retrata como o foco na eficiência pode impulsionar o sucesso de uma empresa!

Confira abaixo como foi o desenvolvimento deste projeto e os principais resultados alcançados com a parceria.

Introdução ao processo de S&OP

O processo de planejamento de vendas e operações (S&OP) foi implementado em uma empresa do segmento de insumos químicos localizada no estado de São Paulo. A empresa possui atuação no mercado de cosméticos através da fabricação de insumos para cabelo e pele, como agentes de consistência, ativos, dispersantes, emolientes, emulsionantes, proteínas, tensoativos, entre outros.

A necessidade de implementação de um processo mais robusto de planejamento de vendas e operações surgiu por conta do cenário econômico e comercial vivenciado pela empresa com a verificação do aumento de “lead times” de atendimento, aumento não-controlado dos níveis de estoque, custos com armazenagem e frequentes falhas de comunicação, principalmente, entre as áreas Comercial, Financeiro e PCP, que ocasionavam a insatisfação dos clientes.

Neste caso, o processo de S&OP foi implementado em todas as áreas de negócio da empresa e o projeto teve a duração total de 6 meses. A seguir, iremos contar como foi a jornada de implementação do processo de S&OP.

Metodologia para implementação do S&OP

A metodologia aplicada na implementação do S&OP contempla todas as atividades executadas, as necessidades de cada etapa, os participantes e quais decisões devem ser tomadas. Abaixo, destacamos cada uma das etapas deste projeto!

1. Diagnóstico da situação atual

O primeiro passo, o diagnóstico da situação atual, foi realizado mediante a entrevistas com gerentes e analistas das áreas Comercial, Compras, Financeiro e Controladoria, Logística, PCP e Produção. Este primeiro contato com os responsáveis de cada área permitiu iniciar o esboço do fluxo de planejamento, de forma a contemplar quem seriam os principais participantes, os indicadores disponíveis e os dias ideais para a realização das reuniões. Dessa forma, também foi possível mensurar o nível inicial de planejamento.

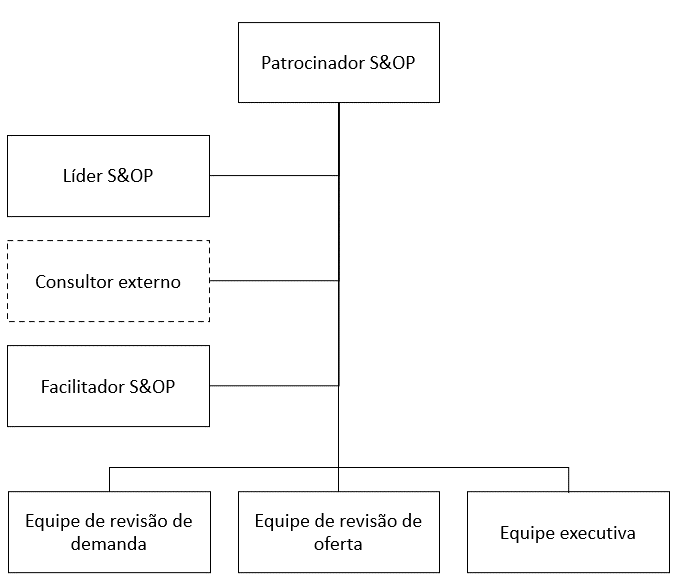

2. Definição de papéis e responsabilidades

Seguindo com o próximo passo, a estrutura de papéis e responsabilidades seguiu o modelo da figura abaixo, com as funções de patrocinador, líder, facilitadores e membros de fórum.

As principais responsabilidades, por papel, foram definidas como:

Patrocinador S&OP (CEO e Diretor Financeiro):

· Garantir que as ações e cenários dos fóruns estejam alinhadas com os objetivos e estratégias da companhia;

· Engajar participantes na participação dos fóruns.

Líder S&OP (Gerente de Planejamento):

· Facilitar a elaboração ou desenho do S&OP na companhia;

· Dirigir a integração entre os planos de demanda, suprimento e manufatura;

· Coordenar as equipes de revisão de demanda, suprimentos e executiva

Facilitador S&OP (Analistas Comercial, PCP e Financeiro):

· Organizar e convocar as reuniões de S&OP ordinárias e extraordinárias;

· Auxiliar as equipes na obtenção das informações pertinentes;

· Garantir as entregas de cada equipe nos prazos acordados;

Membros dos fóruns:

· Prover informações para geração dos cenários de planejamento;

· Identificar e quantificar riscos e oportunidades;

· Alinhar expectativas entre clientes e fornecedores.

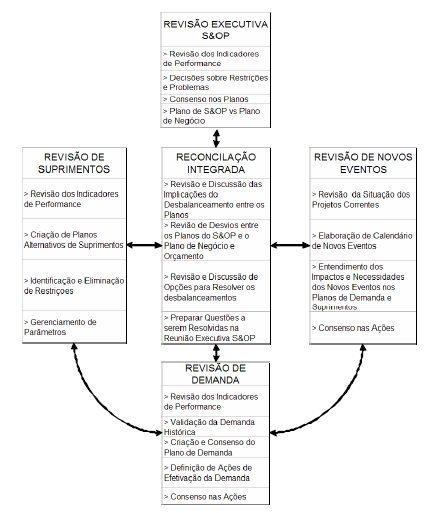

3. Definição de etapas e cadência do planejamento

O horizonte de planejamento foi definido em 6 meses com cadência de revisão mensal, ou seja, utilizou-se o conceito de “rolling forecast”. Assim, a cada ciclo mensal, se refaz o planejamento para os 6 meses seguintes, de forma que cada mês possua 6 diferentes previsões. Nesta situação, utiliza-se a melhor previsão possível (mais recente) dentro do “lead time” de compra de matérias-primas ou manufatura dos produtos acabados.

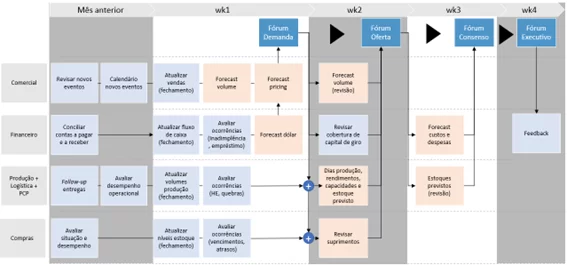

Por fim, o fluxo de planejamento foi desenhado a partir de cinco macros etapas: revisão de novos eventos, revisão de demanda, revisão de suprimentos (ou oferta), reconciliação integrada (ou consenso) e revisão executiva. A figura abaixo apresenta e caracteriza os passos implementados e suas principais ações.

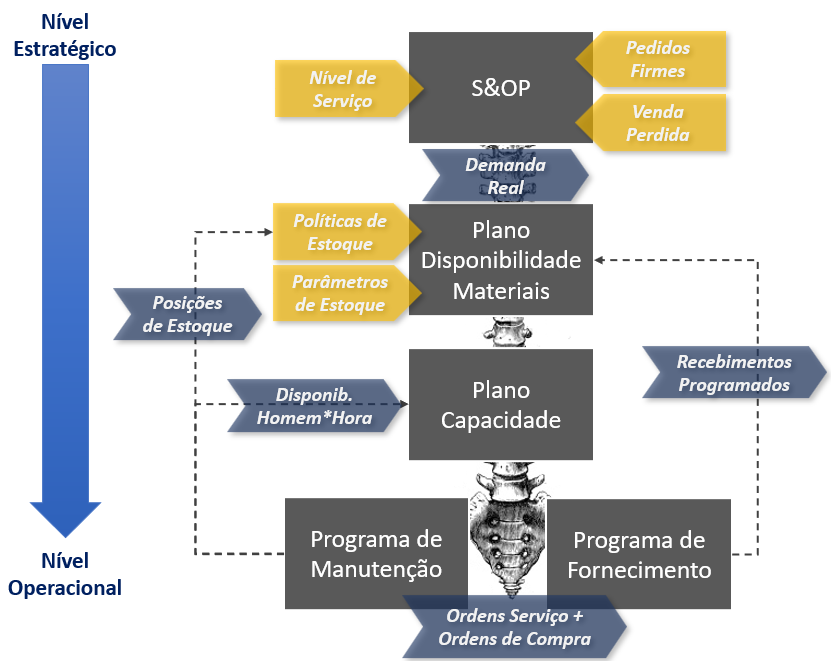

4. Parametrização de estoques

A quarta etapa consiste na parametrização de estoques. Apesar de não se tratar, obrigatoriamente, de uma etapa de implementação de S&OP em sua natureza, a parametrização de estoques regula o plano de disponibilidade de materiais e o plano de capacidade mediante a demanda real, por isso foi necessária uma reavaliação. A Figura 3 é capaz de ilustrar esse conceito.

Assim como a parametrização de estoques, a utilização de modelos de previsão matemáticos é facultativa, entretanto, para o projeto em questão, julgou-se pertinente a inclusão de 4 modelos de previsão de demanda ao ciclo dos fóruns, a fim de reduzir a carga de trabalho na elaboração de previsões, analisar se o modelo de previsão de demanda está adequado e procurar oportunidades de aumento de ganhos.

5. Definição de modelos de previsão de demanda e KPIs associados

A fim de mensurar a assertividade das previsões passadas e gerar aprendizado para previsões futuras, definiu-se um KPI de aderência comparando a previsão versus o realizado.

6. Aplicação da melhoria contínua

Finalmente, ao encerrar cada ciclo de planejamento, estabeleceu-se a rotina da melhoria contínua, realizada a partir de feedbacks e com a elaboração de planos de ação.

Resultados alcançados

Com todas as etapas realizadas, a implementação do processo de S&OP trouxe vários benefícios e grandes resultados para a organização (quantitativos e qualitativos), em âmbito departamental e corporativo.

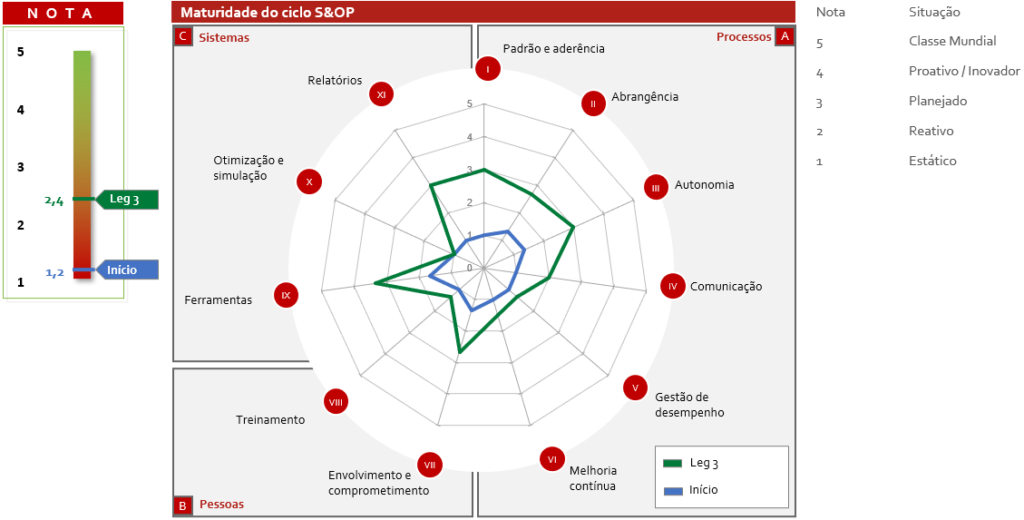

Além disso, o grau de maturidade do processo e a assertividade de planejamento foram sensivelmente elevadas.

Acompanhe abaixo os detalhes dos principais resultados alcançados com a parceria!

· Definição de papéis e responsabilidades: responsabilização e definição de entregas por participante, de forma a atender às expectativas do planejamento.

· Implementação do fluxo de planejamento: legitimou-se o ciclo mensal do processo de S&OP, conforme apresentado na Figura 4.

· Padronização de reuniões: definição de objetivos, equipe necessária, pauta, entradas, saídas e indicadores esperados.

· Redução de 293.647 kg de produtos acabados em estoque (redução de 30%): além de reduzir os níveis de estoque e, consequentemente, os custos de armazenagem, realizou-se a parametrização dos níveis de estoque adequados para garantir o atendimento da demanda com nível de serviço em 95%. Uma família de produtos em específico, apresentou uma redução de 51% em relação à quantidade no início do projeto.

· Aumento de até 95,7% de assertividade de previsões: através da aplicação de modelos matemáticos de previsão de demanda em conjunto com as reuniões estabelecidas para validação Comercial, conseguiu atingir até 95,7% de aderência à previsão para uma família de produtos.

· Aumento de 25% no faturamento: equivalente a mais de 20 milhões de reais no resultado do 1º semestre de 2023, que foram obtidos a partir do redimensionamento de estoque, assertividade de previsões e nas tratativas dos planos de ação.

· Aumento de maturidade do processo de planejamento: a formalização do processo de S&OP foi capaz de gerar mais engajamento às equipes e, consequentemente, aumentar a eficiência das tomadas de decisão em menores intervalos de tempo. Entretanto, a melhoria deve ser contínua para atingir a “classe mundial” de planejamento, conforme apresentado na Figura 5.

Chegamos à conclusão de que o processo de implementação de S&OP foi realizado mediante a muito empenho e dedicação dos times da empresa e da Nortegubisian, visto a abrangência do projeto, o qual teve interface com diversas áreas dentro da organização e tempo disponível para capacitação dos facilitadores.

O processo de S&OP, embora seja de fácil compreensão quanto aos conceitos envolvidos, é de difícil implementação devido a características intrínsecas do processo, majoritariamente relacionadas à administração interpessoal. Com frequência, é necessário alterar rotinas de trabalho, ampliar conhecimento do processo alinhado com visão de futuro e demandar participação da alta administração, a qual possui disponibilidade reduzida.

Ao longo do processo de implementação, nem todas as oportunidades de melhoria foram executadas, mas, o mais importante é que o primeiro passo para estruturar o planejamento foi dado e este, desde o início, terá a filosofia da melhoria contínua estabelecida, responsável por facilitar o atingimento dos níveis mais elevados de excelência organizacional.

E se você quer contar com a ajuda de uma consultoria especializada no assunto para auxiliar na implementação do S&OP em sua organização, entre em contato com a gente!

Também nos siga nas redes sociais (LinkedIn, Facebook e Instagram) para acompanhar outros cases de sucesso e os principais resultados obtidos com a ajuda da Nortegubisian!